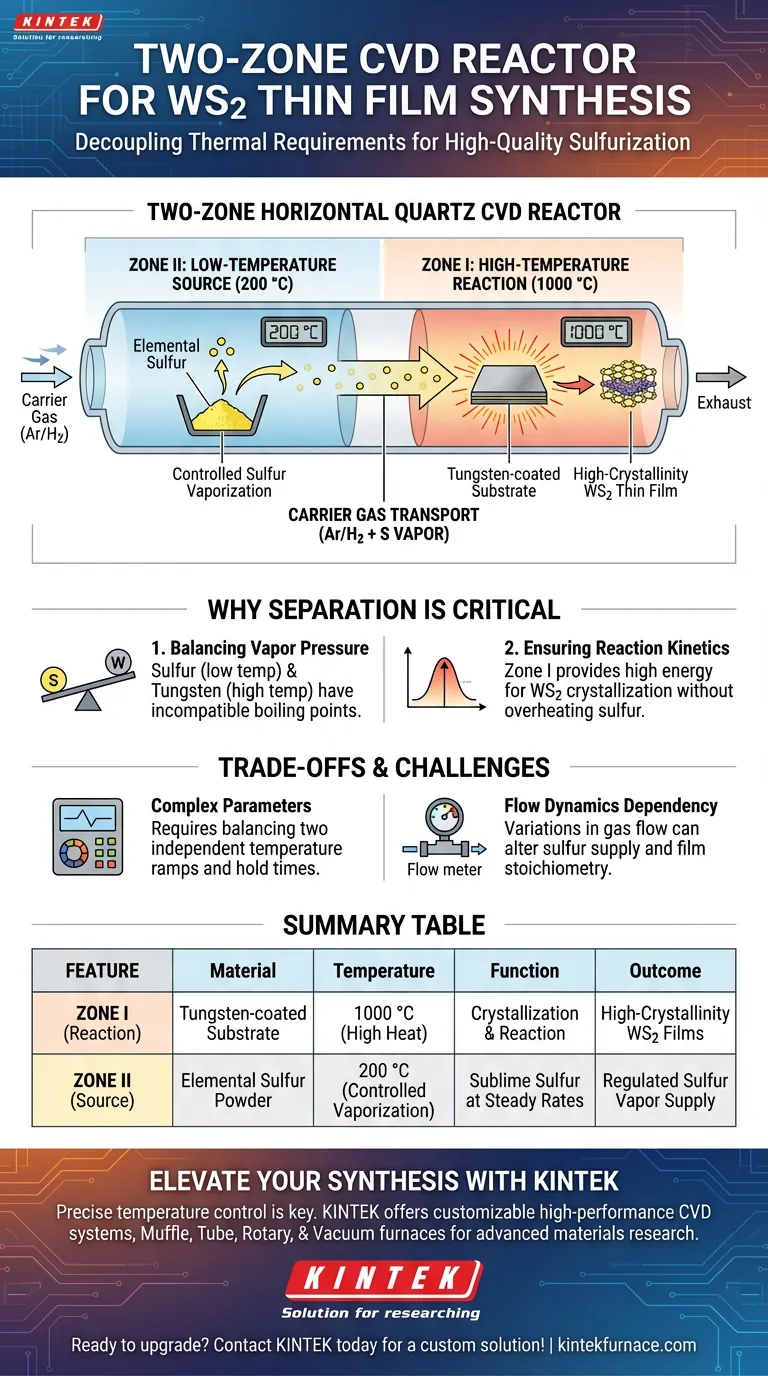

2ゾーン水平石英CVDリアクターは、前駆体と基板の熱要件を分離することによって硫化を促進します。このシステムは、ゾーンIIで硫黄源を比較的低温(200°C)に保ち、蒸気圧を制御しながら、同時にゾーンIでタングステンコーティングされた基板を高温(1000°C)に加熱します。アルゴンと水素の混合キャリアガスが硫黄蒸気を低温ゾーンから高温ゾーンに運び、硫黄が金属タングステン層と反応して高結晶性の二硫化タングステン(WS$_2$)薄膜を形成できるようにします。

このリアクター設計の主な利点は、異なるゾーンの独立した温度制御であり、これにより、タングステン基板の結晶化に必要な極端な熱にソース材料をさらすことなく、安定した硫黄蒸気供給を維持できます。

2ゾーンシステムの仕組み

このリアクターが高品質の硫化を達成する方法を理解するには、関係する材料に必要な劇的な温度差をどのように管理しているかを見る必要があります。

ゾーンI:高温反応環境

ゾーンIは、実際の膜形成が行われる指定された反応チャンバーです。

このゾーンにはタングステンコーティングされた基板が収容されており、1000°Cに加熱されます。

この極端な熱は、タングステンと硫黄の間の化学反応に必要な活性化エネルギーを提供し、結果として得られるWS2薄膜が高結晶性を達成することを保証します。

ゾーンII:低温ソース

ゾーンIIは、前駆体材料の蒸発チャンバーとして機能します。

元素硫黄源を含み、200°Cというはるかに低い温度に維持されます。

この温度は、硫黄を制御された速度で昇華または気化させるのに十分であり、ゾーンIの温度にさらされた場合に発生するような、ソースの急速な枯渇を防ぎます。

キャリアガス輸送メカニズム

これらの2つの熱ゾーン間のリンクは、ガスの流れです。

システムは、アルゴンと水素で構成される混合キャリアガスを利用します。

このガス混合物は、ゾーンIIの加熱された硫黄の上を流れ、蒸気を取り込み、反応を開始するために下流の高温ゾーンIに物理的に輸送します。

WS2にとって分離が重要な理由

WS2の合成は、特有の化学工学的課題を提示します。反応物の融点と沸点は互換性がありません。

蒸気圧のバランス

硫黄は蒸気圧が高く、低温で容易に揮発します。

硫黄を1000°Cの環境に直接置くと、瞬時に蒸発してしまい、被覆が悪く材料が無駄になります。

反応速度論の確保

逆に、タングステン前駆体は、原子構造を層状硫化物結晶に再配列するために高い熱エネルギーを必要とします。

ゾーンを分離することにより、リアクターは、タングステン基板の温度を維持しながら、硫黄供給の制御を損なうことなく、基板を重要な1000°Cのポイントに維持できます。

トレードオフの理解

2ゾーンシステムは精度を提供しますが、欠陥を回避するために注意深く管理する必要がある変数が導入されます。

プロセスパラメータの複雑さ

単一の熱プロファイルを管理するのではなく、2つの独立した加熱ランプと保持時間をバランスさせる必要があります。

ゾーンII(硫黄)がゾーンI(基板)に対して速すぎる場合、タングステンが反応するのに十分な温度になる前に硫黄蒸気が到着し、堆積失敗につながる可能性があります。

フローダイナミクスへの依存

システムは、反応物を移動するためにキャリアガスに完全に依存しています。

アルゴン/水素流量の変化は、基板に到達する硫黄の濃度を変化させる可能性があり、最終膜の化学量論に影響を与える可能性があります。

目標に合わせた適切な選択

WS2合成用に2ゾーンCVDリアクターを構成する場合、温度設定が出力品質を決定します。

- 結晶品質が最優先事項の場合:ゾーンIを1000°Cで安定させることを優先してください。ここで熱が不十分だと、非晶質または構造の悪い膜になります。

- 膜の化学量論が最優先事項の場合:ゾーンII(200°C)とガス流量の精密な熱制御に焦点を当ててください。これが反応に利用可能な硫黄の正確な量を決定します。

このプロセスでの成功は、硫黄の蒸気圧速度とタングステン基板の反応速度論を同期させることに依存します。

概要表:

| 特徴 | ゾーンI(反応) | ゾーンII(ソース) |

|---|---|---|

| 材料 | タングステンコーティングされた基板 | 元素硫黄粉末 |

| 温度 | 1000°C(高温) | 200°C(制御された蒸発) |

| 機能 | 結晶化と反応を促進 | 硫黄を安定した速度で昇華させる |

| キャリアガス | Ar/H2混合ガス | Ar/H2混合ガス |

| 結果 | 高結晶性のWS2薄膜 | 調整された硫黄蒸気供給 |

KINTEKで薄膜合成をレベルアップ

精密な温度制御は、高品質のWS2薄膜の基盤です。KINTEKでは、特に先端材料研究用に設計された、マッフル、チューブ、ロータリー、真空炉を含む高性能CVDシステムの提供を専門としています。

専門的なR&Dと製造に裏打ちされた当社のシステムは、独自の硫化または堆積要件を満たすために完全にカスタマイズ可能です。膜の化学量論または結晶品質を最適化する場合でも、当社のチームは必要な精密ツールを提供する準備ができています。

ラボの能力をアップグレードする準備はできましたか?カスタムソリューションについては、今すぐKINTEKにお問い合わせください!

ビジュアルガイド

参考文献

- Thin Films of Tungsten Disulfide Grown by Sulfurization of Sputtered Metal for Ultra-Low Detection of Nitrogen Dioxide Gas. DOI: 10.3390/nano15080594

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1200 ℃ 分割管炉研究室水晶管炉水晶管と

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

よくある質問

- グラフェン合成にはどの温度範囲が必要ですか?優れた炭素品質のために成長を最適化する

- CVDコーティングの利点は何ですか?複雑な形状で優れた性能を実現する

- CVD管状炉はどのようにしてゲートメディア調製で高純度を達成するのか?半導体グレード膜の精密制御

- CVDチューブ炉で利用可能なカスタマイズオプションは何ですか?優れた材料合成のためにシステムを調整する

- CVD炉における高温・高圧環境はなぜ重要なのでしょうか? 材料合成の精度を解き放つ

- なぜMn3O4ナノシートのCVD成長基板としてマイカが選ばれるのか?主な構造的利点

- CVD技術の利点は何ですか? 高純度で均一な薄膜を高度な製造で実現する

- CVDの化学反応中に何が起こるのか?あなたの研究室のために薄膜堆積をマスターしましょう