本質的に、化学気相成長(CVD)における化学反応は、前駆体として知られる気相化学物質をチャンバー内でエネルギー化する制御されたプロセスです。このエネルギーにより、それらは加熱された表面(基板と呼ばれる)上で反応または分解し、そこで新しい固体薄膜を形成し、原子レベルでそれを積み上げていきます。

化学気相成長は単一の事象ではなく、特定のガスを導入し、エネルギーで活性化し、その反応を表面に導いて精密に制御された特性を持つ固体材料を構築するという、高度に設計された一連の工程です。

CVD反応の基本的な段階

CVDを真に理解するには、それを多段階のプロセスとして捉える必要があります。各段階は、堆積される膜の最終的な品質を決定する重要な制御点です。

前駆体の導入

プロセスは、反応チャンバー(多くの場合真空下)に1つ以上の揮発性の前駆体ガスを導入することから始まります。これらの前駆体は、最終的な膜に必要な原子成分を含んでいるため、特別に選択されます。

ガス流量の正確な制御は不可欠です。これは、堆積のために利用可能な反応物の濃度を決定するためです。

エネルギー入力と活性化

安定した前駆体分子はそれ自体では反応しません。それらは外部のエネルギー源によって活性化される必要があります。このエネルギーが前駆体ガスの化学結合を破壊し、非常に反応性の高い化学種(フラグメントまたはラジカルと呼ばれることもある)を生成します。

一般的なエネルギー源には、高温(熱CVD)、プラズマを生成するための電場(プラズマ強化CVDまたはPECVD)、あるいは高強度の光(光アシストCVD)が含まれます。

基板上での反応と堆積

反応性の高いガス種はその後、チャンバー内に配置された基材(シリコンウェハーやガラス片など)である基板に到達します。

基板表面に到達すると、これらの種は化学反応を起こします。それらは他の反応性種と結合したり、さらに分解したりして、最終的に安定した固体材料を形成し、それが基板表面に化学的に結合します。

膜の成長と副生成物の除去

この堆積プロセスは継続的に起こり、固体材料が層状に積み重なって薄膜を形成します。この膜の厚さは、プロセスの持続時間によって制御されます。

化学反応ではまた、望ましくないガス状の副生成物も発生し、これらは膜を汚染するのを防ぐために反応チャンバーから継続的に排出されます。

トレードオフと課題の理解

CVDの強みはその精度にありますが、この精度にはエンジニアが管理しなければならない固有の複雑さとトレードオフが伴います。

熱CVDとプラズマ強化CVDの比較

熱CVDは、反応を促進するために非常に高い温度(しばしば600℃以上)を使用します。これは通常、非常に純粋で高品質な結晶性膜を生成します。しかし、これらの温度は、プラスチックや特定の電子部品など、多くの基板を損傷したり溶解させたりする可能性があります。

プラズマ強化CVD(PECVD)は、プラズマを使用して前駆体をはるかに低い温度(しばしば約350℃)で活性化します。これにより、温度に敏感な基板に適していますが、膜は結晶性が低く(非晶質)、プラズマプロセスからの不純物を含むことがあります。

前駆体の選択

適切な前駆体の選択は、重要な化学工学の課題です。それは気体として輸送されるのに十分に揮発性でなければなりませんが、早すぎる反応を防ぐのに十分に安定していなければなりません。重要なのは、最終膜に望ましくない原子不純物を持ち込むことなく、基板上できれいに分解することです。

均一性の達成

基板表面全体にわたって膜が一貫した厚さと組成を持つことを保証することは、主要な課題です。これには、チャンバー全体の温度勾配、ガス流体力学、および圧力に対して非常に細かい制御が必要であり、基板のすべての部分が同じ反応性種のフラックスを受け取るようにする必要があります。

目的に合った適切な選択

CVDパラメータの選択は、最終材料の望ましい特性によって完全に決定されます。

- 主な焦点が、堅牢な材料のための最高の純度と結晶性である場合: 基板が激しい熱に耐えられる限り、熱CVDはしばしば優れた方法となります。

- 主な焦点が、電子センサーやポリマーなどの温度に敏感なコンポーネントへの膜の堆積である場合: 下地基板の損傷を避けるためには、プラズマ強化CVD(PECVD)が不可欠な選択肢となります。

- 主な焦点が、複雑な三次元物体のコーティングである場合: 均一でコンフォーマルなカバレッジを保証するために、ガス流と圧力の綿密な制御を伴うプロセスを優先する必要があります。

これらの化学反応の原理を理解することで、原子レベルから意図的に材料を設計することが可能になります。

要約表:

| 段階 | 主要プロセス | 目的 |

|---|---|---|

| 前駆体の導入 | 揮発性ガスがチャンバーに入る | 膜の原子成分を供給する |

| エネルギー入力と活性化 | 熱、プラズマ、または光を印加する | 前駆体から反応性種を生成する |

| 反応と堆積 | 種が基板表面に結合する | 固体薄膜を原子レベルで形成する |

| 膜の成長と副生成物の除去 | 継続的な層の積み重ねとガス除去 | 厚さを制御し、汚染を防ぐ |

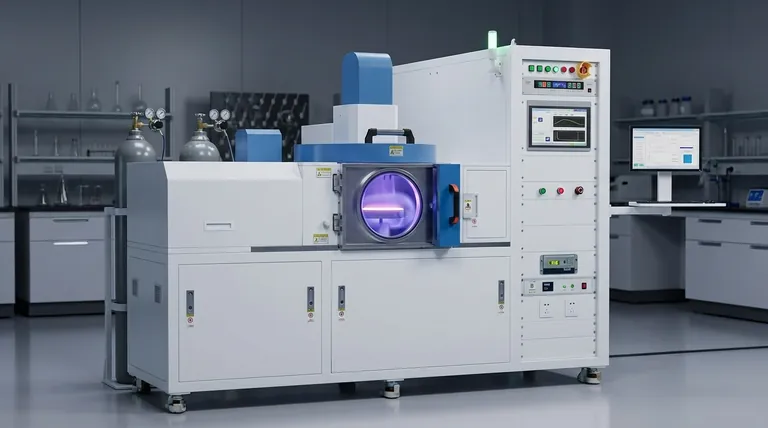

カスタマイズされたCVDソリューションで研究室の能力を高める準備はできましたか?KINTEKでは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉システムを提供するために、卓越したR&Dと社内製造を活用しています。当社の強力なカスタムメイド能力により、優れた薄膜堆積のために、お客様固有の実験ニーズに正確に対応することができます。今すぐお問い合わせいただき、CVDプロセスを最適化する方法についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン