その核となる化学気相成長法(CVD)の主な利点は、非常に高性能なコーティングを製造できることです。 これらの膜は単に表面に層を重ねるのではなく、原子レベルで成長するため、緻密で均一、強力に結合した層が形成され、耐摩耗性、化学的不活性、高温安定性などの特定の特性に合わせて調整されます。

CVDは、複雑な形状における性能が譲れない場合に決定的な選択肢となります。その根本的な利点は、ガスを使用して膜を堆積させることであり、見通し線方式では失敗するような複雑な表面を均一にコーティングしながら、非常に純粋で耐久性のある層を作り出すことができます。

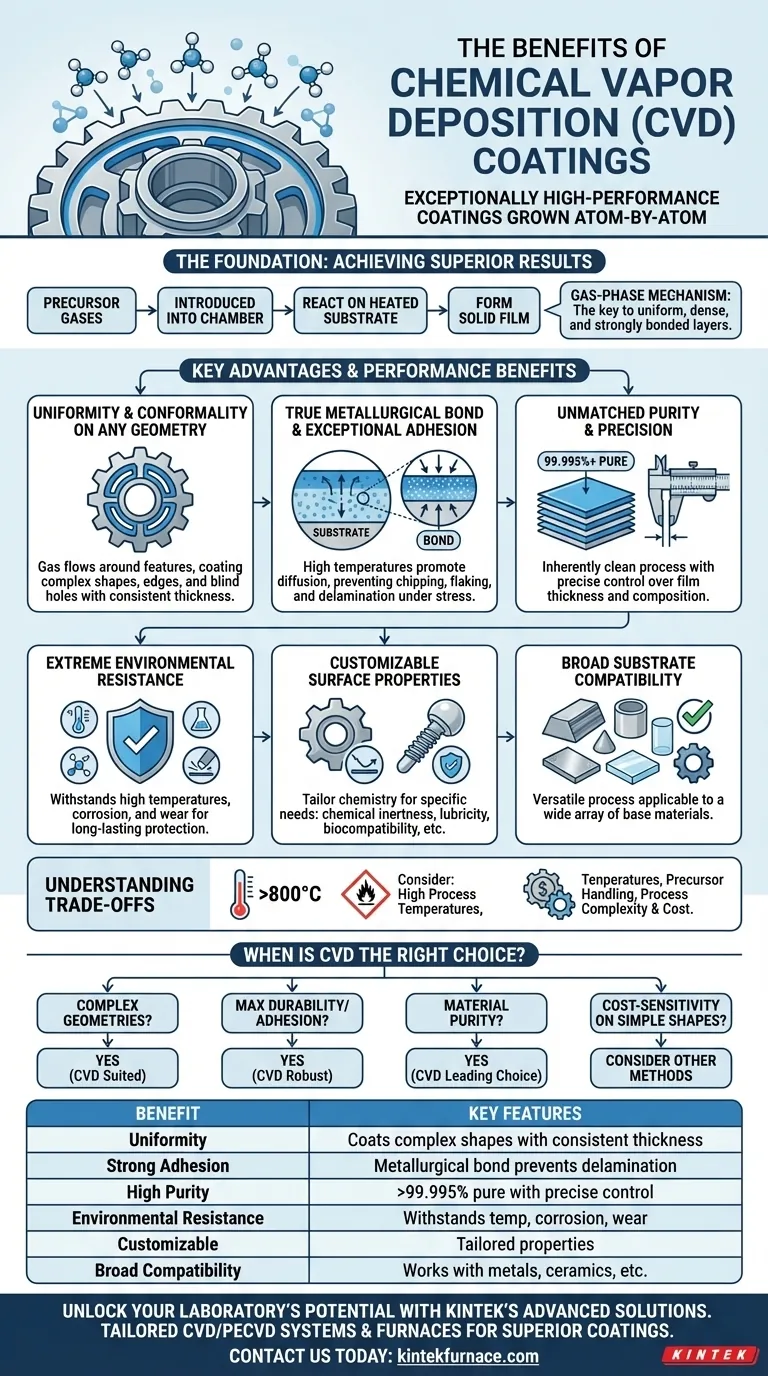

CVDの基礎:優れた結果を達成する方法

利点を理解するには、まずプロセスを理解する必要があります。CVDは、前駆体ガスをチャンバーに導入し、加熱された基板表面で反応・分解して固体膜を形成します。この気相メカニズムがその主要な利点の源です。

あらゆる形状における均一性とコンフォーマリティ

CVDの最も明確な利点は、完全にコンフォーマルで均一なコーティングを作成できることです。前駆体がガスであるため、部品の表面上のあらゆる特徴の周りを流れ、内部に入り込みます。

これにより、CVDは複雑な形状、鋭いエッジ、内部チャネル、さらには止まり穴にも一貫した厚さでコーティングを施すことができます。これは、物理気相成長法(PVD)のような見通し線プロセスでは困難または不可能なことです。

真の冶金学的結合の作成

CVDコーティングは、単に表面に「貼り付いている」だけではありません。プロセスの高温により、コーティングと基板間の拡散が促進され、真の冶金学的結合が形成されます。

この相互拡散ゾーンは優れた密着性をもたらします。コーティングは基板の不可欠な部分となり、高い機械的ストレスや極端な温度変化の下でも欠けたり、剥がれたり、層間剥離したりしないことを保証します。

比類のない純度と精度

CVDプロセスは本質的にクリーンで制御可能です。前駆体ガスは非常に高い純度レベルに精製でき、99.995%以上の純度を持つ膜の堆積を可能にします。

さらに、膜は層ごとに成長するため、オペレーターは最終的な厚さと組成を正確に制御でき、半導体や航空宇宙などの要求の厳しいアプリケーションで再現性のある結果を保証します。

応用における主要な性能上の利点

CVDの独自のプロセス特性は、幅広い産業において具体的な性能上の利点に直接つながります。

極限環境耐性

CVDコーティングの強力な原子結合と緻密な構造は、高い弾力性を与えます。これらは低温と高温の両方に耐え、劣化することなく急速な熱サイクルに耐えることができます。

この耐久性は、優れた耐食性と耐摩耗性も提供し、基材を過酷な化学物質や機械的摩耗から保護します。

カスタマイズ可能な表面特性

前駆体ガスの化学組成を変更することで、最終コーティングの特性を特定のニーズに合わせて正確に調整できます。

コーティングは、実験装置用の化学的不活性、可動部品用の高い潤滑性(低摩擦)、または医療用インプラント用の生体適合性などの特性に最適化できます。

幅広い基板互換性

CVDは、単一の種類の基材に限定されない、非常に汎用性の高いプロセスです。幅広い基板に成功裏に適用できます。

これには、金属、金属合金、セラミックス、ガラス、そして一部の低温プロセスバリエーションでは、特定のポリマーも含まれます。

トレードオフの理解

万能な技術はありません。情報に基づいた意思決定を行うには、CVDの利点をその固有の要件と限界と比較検討することが重要です。

高いプロセス温度

従来の熱CVDは、化学反応を開始するために高温(多くの場合800℃以上)を必要とします。これは、熱に敏感な基板の特性を変化させたり、損傷させたりする可能性があるため、重大な制限となることがあります。

プラズマCVD(PECVD)のような低温バリアントも存在しますが、これらは異なるプロセス上の複雑さを伴います。

前駆体材料の取り扱い

CVDで使用される前駆体ガスは、有毒、可燃性、または腐食性である場合があります。このため、洗練された、多くの場合高価なガス処理システムと堅牢な安全プロトコルが必要となり、全体的な運用コストが増加する可能性があります。

プロセスの複雑さとコスト

CVD装置は特殊であり、多額の設備投資が必要になる場合があります。プロセス自体は、温度、圧力、ガス流量の正確な制御を必要とするため、塗装や電気めっきなどのより単純なコーティング方法よりも複雑で、多くの場合高価です。

CVDが適切な選択であるのはいつですか?

あなたの決定は、コンポーネントの主要な要件によって推進されるべきです。CVDは他の方法が不足している場所で優れていますが、要求の少ないアプリケーションでは過剰かもしれません。

- 複雑な内部形状のコーティングが主な焦点である場合: CVDの気相堆積は、見通し線方式が失敗する場所で均一な被覆を達成するのに独自に適しています。

- 最大の耐久性と密着性が主な焦点である場合: CVDによって生成される拡散結合は、高ストレス、高負荷、高温環境に対して最も堅牢なソリューションを提供します。

- 敏感なアプリケーションのための材料純度が主な焦点である場合: CVDは、半導体、光学、または生物医学分野で必要とされる超高純度膜を作成するための主要な選択肢です。

- 単純な形状におけるコスト感度が主な焦点である場合: タスクにCVDの複雑さが不要な場合があるため、PVDまたは電気めっきなどの他の技術を評価する必要があります。

これらの主要な原則とトレードオフを理解することで、CVD技術が特定のエンジニアリング目標と一致するかどうかを自信を持って判断できます。

サマリー表:

| 利点 | 主な特徴 |

|---|---|

| 均一性とコンフォーマリティ | 複雑な形状、鋭いエッジ、内部チャネルを一貫した厚さでコーティング |

| 強力な密着性 | 冶金学的結合により、ストレス下での欠け、剥がれ、層間剥離を防止 |

| 高純度と精度 | 99.995%以上の純度の膜、精密な厚さと組成制御 |

| 環境耐性 | 高温/低温、腐食、摩耗に耐え、長期的な保護を提供 |

| カスタマイズ可能な特性 | 必要に応じて化学的不活性、潤滑性、または生体適合性に調整可能 |

| 幅広い基板互換性 | 金属、合金、セラミックス、ガラス、一部のポリマーに対応 |

KINTEKの高度な高温炉ソリューションで、研究室の可能性を最大限に引き出しましょう! 卓越したR&Dと自社製造を駆使し、当社は多様な研究室に、カスタマイズされたCVD/PECVDシステム、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉を提供しています。当社の強力な深いカスタマイズ能力は、お客様固有の実験要件との正確な整合性を保証し、複雑な形状、強化された耐久性、高純度のための優れたコーティングを実現します。研究と生産を向上させる準備はできていますか? 今すぐお問い合わせください。お客様の特定のニーズをサポートし、プロジェクトの革新を推進する方法についてご相談させていただきます。

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン