先進材料の分野において、化学気相成長法(CVD)管状炉システムは不可欠であると考えられています。なぜなら、これらは2D材料合成に必要とされる制御の三位一体、すなわち精密な温度管理、高度に制御された雰囲気環境、そしてスケーラブルな設計を提供するからです。これらの機能は、グラフェン、遷移金属ジカルコゲナイド(TMDs)、六方晶窒化ホウ素(h-BN)のような高品質で均一な原子層材料を製造するための絶対的な基盤となります。

2D材料の核心的な課題は、単一原子の厚さで完璧な大面積結晶膜を作成することです。CVD管状炉は単なる加熱装置ではなく、この原子レベルの構築を可能にし、再現性を持たせるための精密に制御された微小環境なのです。

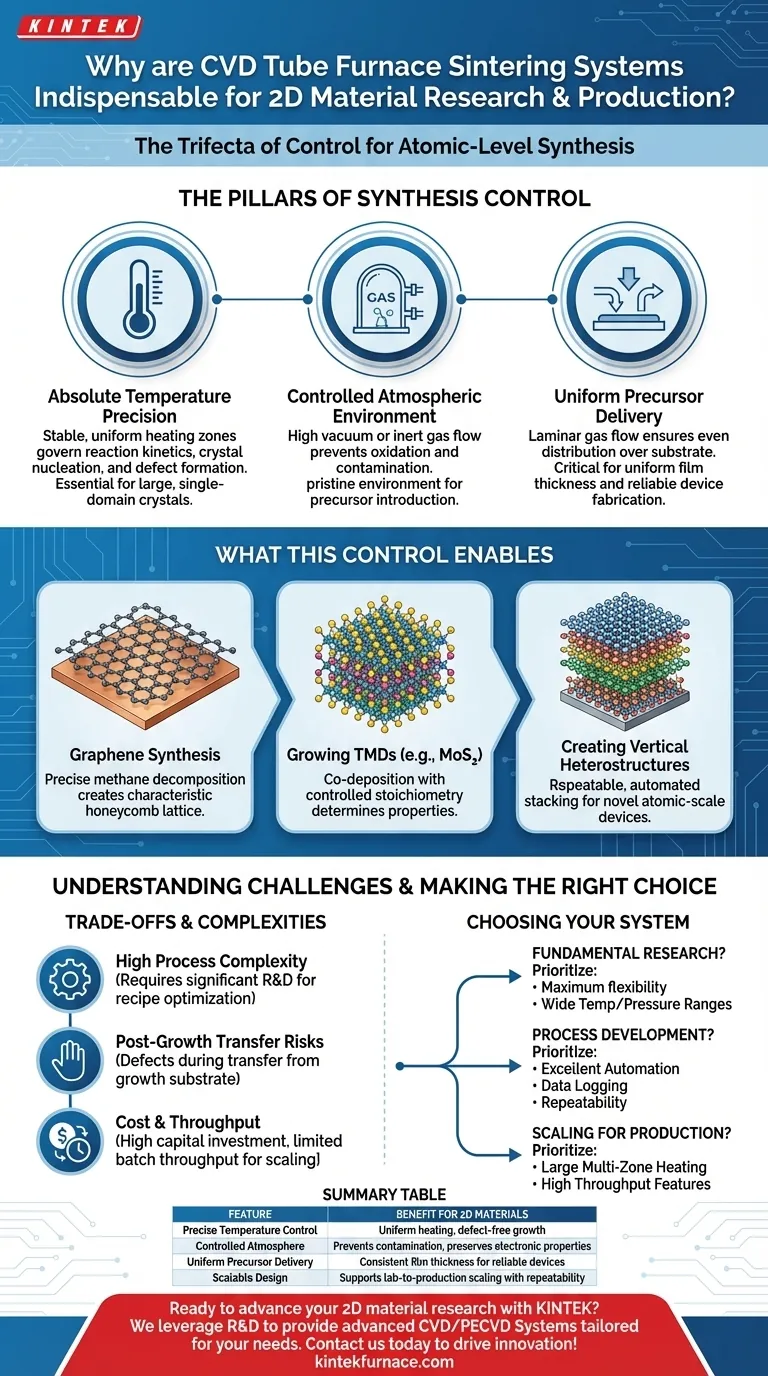

合成制御の柱

材料を原子レベルで構築するためには、構築環境を絶対的に制御する必要があります。CVD炉は、2D材料の成長に不可欠ないくつかの主要な機能を通じてこの制御を提供します。

絶対的な温度精度

炉内の温度は、反応速度論、結晶核生成、欠陥形成に直接影響します。わずかな変動でも2D膜の品質を損なう可能性があります。

CVD管状炉は、非常に安定した均一な加熱ゾーンを作り出し、基板全体が正確に同じ温度であることを保証します。この均一性は、小さく欠陥のあるパッチワークではなく、大きく単一ドメインの結晶を成長させるために不可欠です。

制御された雰囲気環境

2D材料は汚染、特に周囲の空気中の酸化に非常に弱く、これが目的とする電子特性を破壊することがあります。

これらのシステムは高真空下、または高純度不活性ガスの連続フロー下で動作し、清浄な環境を作り出します。これにより、望ましくない副反応のリスクなしに特定の前駆体ガス(化学的構成要素)を導入することができます。

均一な前駆体供給

「化学気相成長法」プロセスは、反応性ガスを加熱された基板に供給することに依存しています。炉の設計は、これらのガスが基板表面に沿って滑らかかつ均一に流れることを保証します。

この層流は、半導体製造や光電子工学などの分野における信頼性の高いデバイス製造の主要な要件である、サンプル全体にわたる均一な膜厚を実現するために不可欠です。

この制御がもたらすもの

CVD炉の精度は、最も単純な単一元素膜から複雑な多層構造まで、幅広い2D材料を合成する能力を解き放ちます。

グラフェンの合成

グラフェンは通常、メタンのような炭素含有ガスを加熱した銅箔上に流すことによって成長させられます。炉の精密な温度制御により、メタンが適切な速度で分解され、炭素原子が特徴的なハニカム格子に配置されることを可能にします。

遷移金属ジカルコゲナイド(TMDs)の成長

二硫化モリブデン(MoS₂)のような材料は、複数の前駆体(例:モリブデン化合物と硫黄化合物)の共析を必要とします。CVDシステムの高度なガス混合機能により、化学量論的比率を精密に制御でき、これが最終的な材料の特性を決定します。

垂直ヘテロ構造の作成

この高度な技術は、異なる2D材料を積み重ねて新しいデバイスを作成することを含みます。現代のCVDシステムの再現性があり自動化された性質は、1層を成長させ、ガスレシピを変更し、原子精度で2番目の異なる層を上に成長させるために不可欠です。

トレードオフと課題の理解

不可欠である一方で、CVD管状炉システムには複雑さが伴います。これらを認識することは、成功裏な導入の鍵となります。

高いプロセス複雑性

CVD炉は制御のためのツールを提供しますが、「レシピ」は提供しません。成功する成長プロセスを開発するには、ガス流量、圧力、温度ランプ、冷却プロファイルを最適化するためにかなりの研究開発が必要です。

成長後転写のリスク

多くの用途では、2D膜は成長基板(例:銅箔)から最終的なターゲット基板(例:シリコンウェーハ)に転写する必要があります。このデリケートなプロセスは、材料の品質を損なう可能性のある欠陥、破損、汚染の主要な原因となります。

コストとスループット

高純度ガス、真空部品、そして炉自体がかなりの設備投資となります。さらに、バッチプロセスであるため、従来の管状炉はスループットが限られている可能性があり、これはラボ研究から工業生産へスケールアップする際の主要な課題です。

目標に合った適切な選択をする

最適なCVDシステム構成は、純粋な発見であろうと工業生産であろうと、最終目標によって完全に決定されます。

- もしあなたの主な焦点が基礎研究であるならば:新しい材料や合成経路を探求するために、ガス混合の柔軟性が最大で、幅広い温度範囲と精密な圧力制御を備えたシステムを優先してください。

- もしあなたの主な焦点がプロセス開発であるならば:一貫した結果のための成長レシピを標準化するために、優れた自動化、データロギング、およびプロセス再現性を備えたシステムを探してください。

- もしあなたの主な焦点が生産のためのスケールアップであるならば:広範囲にわたる優れた均一性のための大型の多ゾーン加熱要素と、より高いスループットとバッチ間の均一性をサポートする機能を備えた炉を重視してください。

最終的に、CVD管状炉をマスターすることは、原子スケールで物質を設計する能力をマスターすることです。

まとめ表:

| 特徴 | 2D材料へのメリット |

|---|---|

| 精密な温度制御 | 欠陥のない大面積結晶成長のための均一な加熱を保証 |

| 制御された雰囲気環境 | 汚染と酸化を防ぎ、電子特性を保持 |

| 均一な前駆体供給 | 信頼性の高いデバイス製造のための均一な膜厚を実現 |

| スケーラブルな設計 | 再現性のある結果でラボ研究と工業生産の両方をサポート |

精密に設計されたソリューションで2D材料研究を進める準備はできていますか? KINTEKは、卓越したR&Dと社内製造を活用し、研究室および生産施設向けに調整されたCVD/PECVDシステムを含む、高度な高温炉システムを提供しています。当社の高度なカスタマイズ機能により、お客様固有の実験ニーズが信頼性のあるスケーラブルなパフォーマンスで満たされることを保証します。当社の専門知識がお客様の材料合成を強化し、イノベーションを推進する方法について話し合うため、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉