その核心において、化学気相成長法(CVD)は、薄膜を生成するための非常に多用途で制御可能なプロセスです。その主な利点は、例外的に高純度のコーティングを、大きくても幾何学的に複雑な表面であっても均一な厚さで製造できることであり、高度な製造においてスケーラブルで費用対効果の高いソリューションとなっています。

CVDの真の力は、単にコーティングを施すだけでなく、表面を根本的に設計することにあります。事実上どんな形状に対しても、非常に均一で純粋、かつ強固に結合した膜を作成できる能力は、半導体から航空宇宙に至るまで、さまざまな産業にとって不可欠な技術となっています。

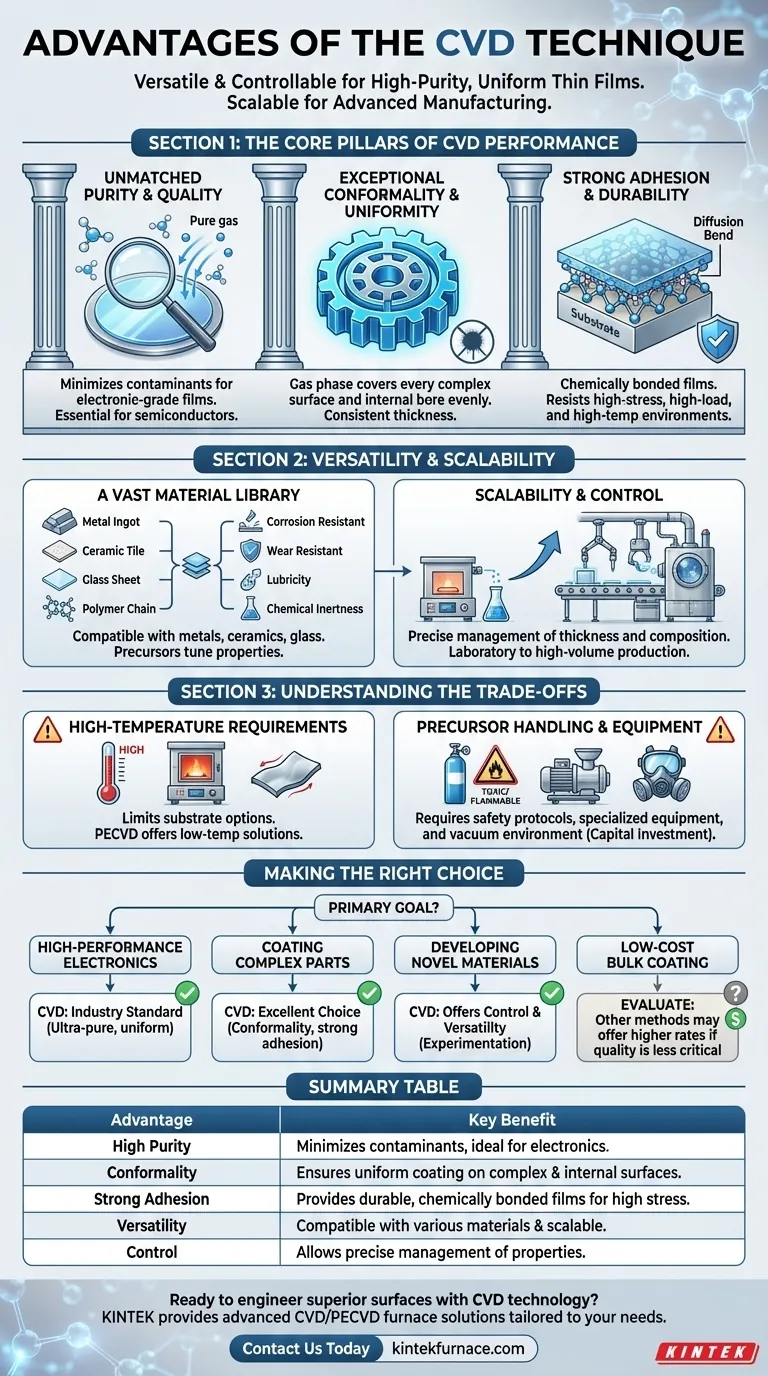

CVD性能の核心

CVDの利点は、その基本的なプロセスに由来します。それは、気体状の前駆体から化学反応を利用して、基板上に固体膜を堆積させるというものです。この「ボトムアップ」合成法は、他の技術では達成が難しいレベルの制御を提供します。

比類のない純度と品質

CVDは、高純度の前駆体ガスを原料として使用します。このプロセスは、本質的に汚染物質の混入を最小限に抑え、非常に高純度の膜をもたらします。

このレベルの純度は、半導体製造のようなアプリケーションでは譲れないものであり、わずかな不純物でもデバイスの電子特性を損なう可能性があります。

卓越したコンフォーマリティと均一性

CVDの最も重要な利点の1つは、そのコンフォーマリティです。堆積は気相から行われるため、前駆体分子は基板の表面のあらゆる部分に、その複雑さに関わらず到達できます。

これにより、複雑な形状、内部の穴、パターン化された基板上に完全に均一なコーティングが可能になります。これは、オブジェクトをスプレー塗装する(一部の表面に多くの塗料が付着する)のと、均一に凝縮する霧でオブジェクトを包み込むことの違いと考えてください。

この能力により、部品全体で一貫した厚さと性能が保証されます。

強力な密着性と耐久性

CVD膜は単に基板の上に載っているだけでなく、化学的に結合しています。このプロセスでは、多くの場合、膜と基板の原子が混じり合う界面で拡散結合が形成されます。

これにより、卓越した密着性が得られ、高応力、高負荷、または高温環境下でもコーティングが損傷しない状態を保ちます。この耐久性は、航空宇宙、自動車、工具産業における保護コーティングにとって極めて重要です。

材料とアプリケーションにおける多用途性

CVDは単一のプロセスではなく、幅広い材料と最終目標に適応できる技術のファミリーです。この柔軟性により、工業生産と最先端の研究の両方にとって強力なツールとなっています。

広範な材料ライブラリ

CVDプロセスは、金属、金属合金、セラミックス、ガラスなど、多種多様な基材と互換性があります。

さらに、前駆体ガスを精密に選択し混合することで、非常に広範囲の材料を堆積させることができます。化学組成を調整することで、耐食性、耐摩耗性、潤滑性、または化学的不活性などの特定の特性に合わせて最終膜を最適化できます。

スケーラビリティと制御

このプロセスは高度に制御可能であり、膜厚、組成、さらには多孔性を精密に管理できます。

この制御はスケーラブルでもあります。小規模な実験室サンプルで機能するのと同じ基本的な原理が、工業規模の製造のための大面積堆積にも適用できるため、CVDは大量生産のための費用対効果の高いソリューションとなります。

トレードオフを理解する

強力である一方で、CVDは普遍的なソリューションではありません。その運用要件を理解することは、それが正しい選択であるかどうかを判断する上で重要です。

高温要件

多くの従来のCVDプロセスでは、必要な化学反応を促進するために非常に高い温度が必要です。これにより、使用できる基板材料の種類が制限される場合があります。一部の材料は熱によって変形したり損傷したりするためです。

しかし、プラズマCVD(PECVD)などの変種が開発され、低温堆積が可能になり、ポリマーのようなより敏感な基板とのプロセス適合性が向上しました。

前駆体の取り扱いと設備

CVDで使用される前駆体ガスは、毒性、可燃性、または腐食性がある場合があり、厳格な安全プロトコルと特殊な取り扱い設備が必要になります。

さらに、多くのCVDプロセスでは、純度を確保し反応を制御するために真空環境が必要です。高温炉と真空チャンバーは、かなりの設備投資を意味します。

アプリケーションに適した選択を行う

堆積技術の選択は、その主な目標によって完全に異なります。CVDは、品質、コンフォーマリティ、および材料特性が最優先される場合に優れています。

- 主な焦点が高性能エレクトロニクスである場合:CVDは、超高純度で均一な膜を堆積させる比類のない能力により、業界標準となっています。

- 主な焦点が極限環境向けの複雑な部品のコーティングである場合:CVDは、そのコンフォーマリティと強力な密着性により、あらゆる表面に耐久性のある保護を提供する優れた選択肢です。

- 主な焦点が新規材料の開発である場合:CVDは、研究目的でさまざまな組成や構造を試すために必要な制御と多様性を提供します。

- 主な焦点が低コストでシンプルなバルクコーティングである場合:CVDの高品質が必要かどうかを評価する必要があります。他の方法の方が、それほど重要ではないアプリケーションでは高い堆積速度を提供する可能性があります。

最終的に、CVDは、精密に設計された特性を持つ先進的な表面を作成するための基盤となる技術です。

要約表:

| 利点 | 主なメリット |

|---|---|

| 高純度 | 優れた膜品質のための汚染物質の最小化、エレクトロニクスに理想的 |

| コンフォーマリティ | 複雑な形状や内部表面への均一なコーティングを保証 |

| 強力な密着性 | 高応力環境向けの耐久性のある化学結合膜を提供 |

| 多用途性 | 様々な材料と互換性があり、工業用にスケーラブル |

| 制御 | 厚さ、組成、特性の精密な管理が可能 |

CVD技術で優れた表面を設計する準備はできていますか? KINTEKは、卓越した研究開発と自社製造を活かし、様々な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な深層カスタマイズ能力によって補完されています。今すぐお問い合わせください。当社のオーダーメイドCVDソリューションが、お客様の材料性能を向上させ、研究や生産を加速させる方法についてご相談いただけます!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置