簡単に言えば、プラズマCVD(PECVD)は、高度な光学コーティングを製造するための基盤となる技術です。これにより、特定の屈折率など、精密に設計された光学特性を持つ薄膜を、高温に耐えられないものを含む多種多様な材料に成膜できます。この制御は、反射防止レンズ、特殊ミラー、光学フィルターなどの製品を作成する上で不可欠です。

光学におけるPECVDの真の利点は、コーティングを成膜する能力だけでなく、低温でそれを行う能力です。これにより、プラスチックなどの熱に弱い材料に高性能な光学コーティングを使用できるようになり、複雑で平坦でない表面にも均一な被覆が可能になります。

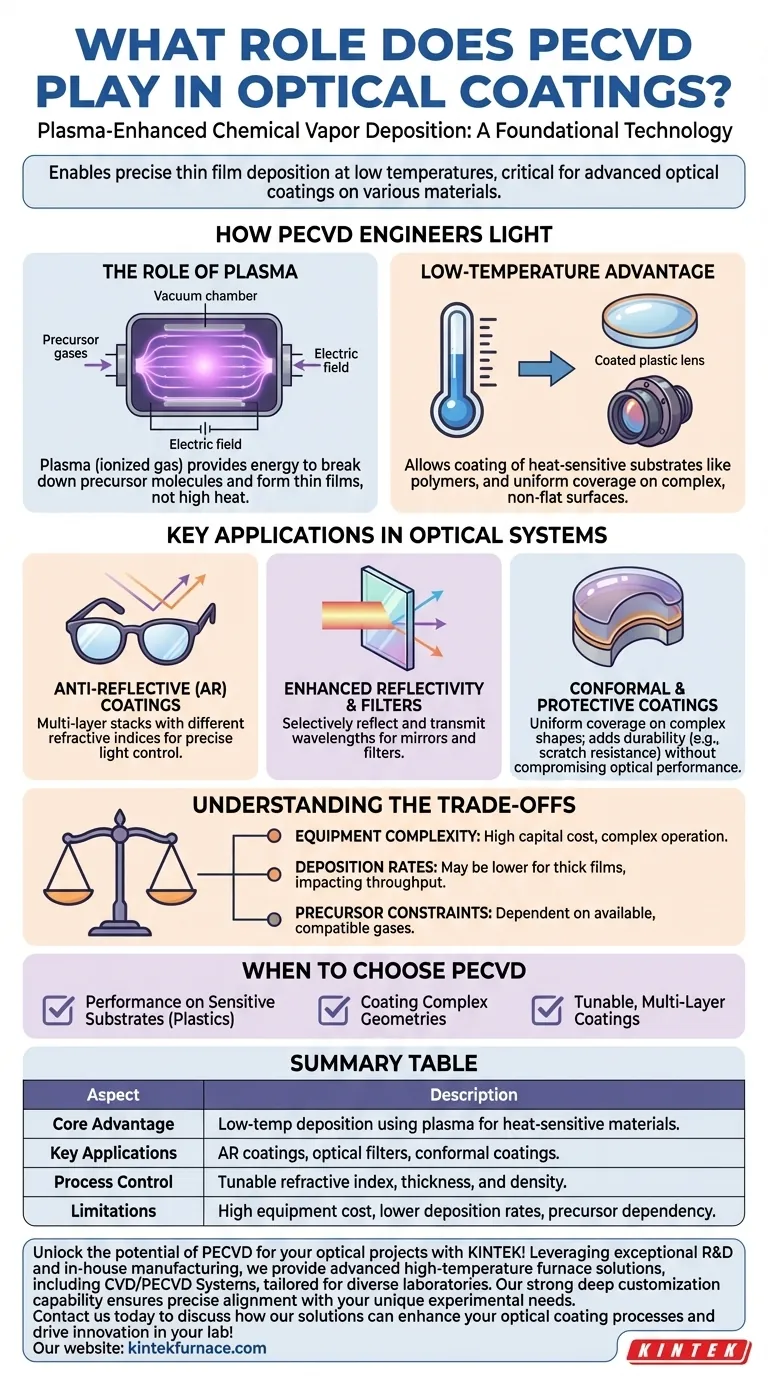

PECVDがどのように光を操作するか

PECVDの有効性は、成膜プロセスにエネルギーを与える独自の方式に由来します。高温に依存する従来の化学気相成長(CVD)とは異なり、PECVDはプラズマを使用します。

プラズマの役割

プロセスは真空チャンバー内で進行し、そこに前駆体ガスが導入されます。電界が印加され、ガスはプラズマ—物質のイオン化された状態—に励起されます。

このプラズマには、反応性の高いイオンとラジカルが含まれています。これらは、前駆体分子を分解し、基板表面に薄膜を形成する化学反応を促進するために必要なエネルギーを提供します。

低温の利点

プラズマがエネルギーを供給するため、基板自体を極端な高温に加熱する必要はありません。これは、多くの光学用途にとって最も重要な利点です。

これにより、ポリマー(プラスチック)、組み立てられた光学部品、および高温成膜法では損傷または破壊される他の材料のような、温度に敏感な基板へのコーティングが成功裡に可能になります。

プロセス制御による精密さ

光学コーティングの最終的な特性は、プロセスパラメータに直接結びついています。ガス組成、圧力、温度、プラズマ出力を細心の注意を払って制御することにより、エンジニアは膜の特性を精密に調整できます。

最も重要なことに、これにより膜の屈折率、密度、および厚さを微調整することが可能になり、これらは光が表面で反射または透過する方法を制御するために使用される基本的な変数です。

光学システムにおける主要な用途

PECVDの制御と低温処理は、幅広い重要な光学用途を可能にします。

反射防止(AR)コーティング

ARコーティングは、眼鏡レンズやカメラ光学部品などの表面からの不要な反射を低減します。これらは通常、それぞれ異なる屈折率と厚さを持つ複数の層で構成されています。

PECVDは、このような複雑な多層スタックを作成するのに理想的であり、光波の望ましい破壊的干渉を達成するために、異なる材料を精密に連続的に成膜することができます。

反射率向上とフィルター

異なる屈折率を持つ材料を層状にする同じ原理は、ミラー用の高反射コーティングや特殊な光学フィルターを作成するためにも使用できます。

ダイクロイックフィルターとして知られるこれらのフィルターは、特定の波長の光を選択的に反射し、他の波長を透過するように設計されており、光度計やプロジェクションシステムなどのデバイスで不可欠な機能です。

コンフォーマルコーティングと保護コーティング

PECVDは優れたコンフォーマルカバレッジを提供します。これは、湾曲したレンズや複雑な光学センサーなど、複雑または不規則な形状の部品に均一な膜を成膜できることを意味します。

さらに、窒化ケイ素のような硬くて耐久性のある材料を成膜するために使用できます。これらの膜は、光学性能を損なうことなく、デリケートな光学表面に耐擦傷性と環境保護を追加します。

トレードオフを理解する

強力である一方で、PECVDは万能な解決策ではありません。客観的な評価には、その限界を理解する必要があります。

装置とプロセスの複雑さ

PECVDシステムは複雑な真空チャンバーであり、多大な設備投資と操作・維持のための専門知識が必要です。プロセス自体は汚染に敏感であり、慎重なキャリブレーションが求められます。

成膜速度

PECVDは効果的ですが、スパッタリングなどの他の方法と比較して成膜速度が低い場合があります。非常に厚い膜を必要とするアプリケーションでは、処理時間が長くなり、スループットとコストに影響を与える可能性があります。

前駆体材料の制約

このプロセスは、プラズマ中で効果的に解離して目的の膜を形成できる適切な前駆体ガスの利用可能性に依存します。化学はプラズマ環境と適合する必要があり、最終的な光学コーティングの品質には前駆体の純度が重要です。

光学プロジェクトにPECVDを選択するタイミング

成膜技術の選択は、プロジェクトの特定の制約と性能目標に完全に依存します。

- 敏感な基板上での性能を最優先する場合: PECVDは、高温に耐えられないプラスチック、ポリマー、または組み立て済み部品のコーティングに最適な選択肢です。

- 複雑な形状のコーティングを最優先する場合: PECVDのコンフォーマルな性質は、湾曲したレンズ、構造化された光学部品、またはその他の平坦でない表面に均一なコーティングを施すのに優れています。

- 調整可能な多層コーティングを最優先する場合: PECVDは、高性能ARコーティングや高度な光学フィルターに必要な屈折率と厚さの層ごとの制御を提供します。

その核となるメカニズムとトレードオフを理解することで、PECVDが特定の光学目標を達成するための適切なツールであるかどうかを自信を持って判断できます。

概要表:

| 側面 | 説明 |

|---|---|

| 主要な利点 | プラズマを用いた低温成膜で、プラスチックなどの熱に弱い材料へのコーティングを可能にします。 |

| 主要な用途 | 反射防止コーティング、光学フィルター、複雑な形状へのコンフォーマルコーティング。 |

| プロセス制御 | ガス、圧力、プラズマ出力の調整により、屈折率、厚さ、密度を調整可能。 |

| 限界 | 高い設備コスト、低い成膜速度、前駆体ガスへの依存。 |

KINTEKで光学プロジェクトにおけるPECVDの可能性を解き放ちましょう! 卓越した研究開発と自社製造を活かし、当社は多様な研究室向けにCVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の強力なディープカスタマイズ能力により、反射防止コーティング、光学フィルター、熱に弱い材料へのコーティングなど、お客様固有の実験ニーズに正確に合わせることができます。今すぐお問い合わせください。当社のソリューションがお客様の光学コーティングプロセスをどのように強化し、研究室でのイノベーションを推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- ナノダイヤモンドコーティング用HFCVD装置