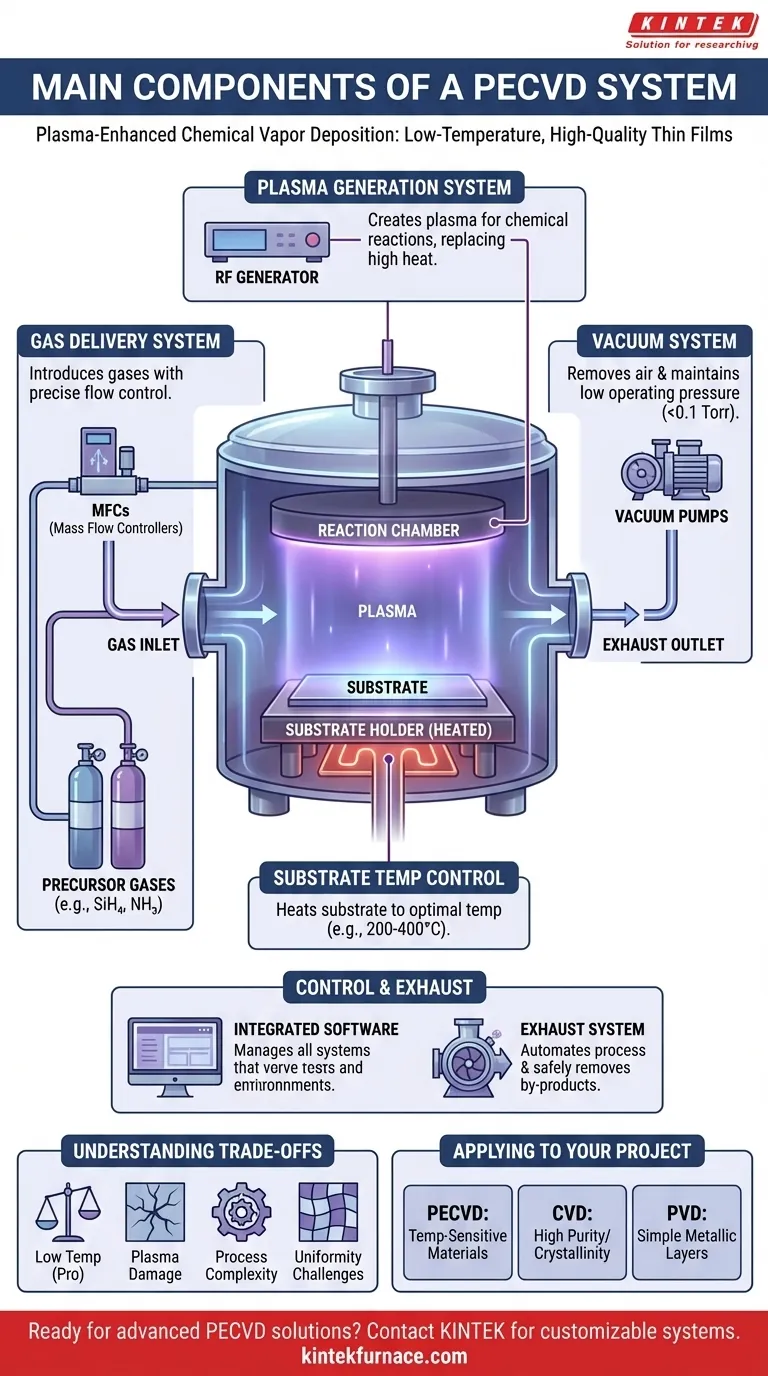

プラズマ強化化学気相成長(PECVD)システムは、その核心において4つの主要な機能ユニットを中心に構築されています。これらは、真空密閉された反応チャンバー、精密なガス供給システム、圧力を制御するための真空システム、そしてプロセスを特徴づけるプラズマを生成するための電源です。これらのコンポーネントが連携して、従来のCVD法よりも著しく低い温度で高品質な薄膜を堆積させます。

重要な洞察は、PECVDがプラズマジェネレーターによって標準的な堆積システムを強化していることです。高温ではなくプラズマを使用して化学反応を駆動するというこの方法は、温度に敏感な材料の処理を可能にします。

各コンポーネントが堆積にどのように貢献するか

PECVDシステムを理解することは、制御されたプラズマ駆動の化学反応を生み出す上で、各部品が果たす特定の役割を理解することです。

反応チャンバー

反応チャンバーは、堆積プロセス全体が行われる密閉された環境です。真空を保持し、プラズマを封じ込めるように設計されています。

チャンバー内には、基板を保持する基板ホルダーがあり、これはしばしばプラテンまたはチャックと呼ばれます。多くの設計では、このホルダーはシステム電極の1つとしても機能します。

ガス供給システム

このシステムは、反応性前駆体ガスを極めて精密にチャンバー内に導入します。目標は、特定の再現性のある化学環境を作り出すことです。

シラン(SiH₄)やアンモニア(NH₃)などのガスは、マスフローコントローラー(MFC)によって管理されます。これらのデバイスは、各ガスの正確な量がチャンバーに入ることを保証し、これは最終的な膜の化学組成を制御するために不可欠です。

真空システム

1つまたは複数の真空ポンプで構成される真空システムは、2つの機能を果たします。まず、堆積開始前に周囲の空気を除去し、非常に純粋な低圧環境を作り出します。

次に、プロセス中に特定の低い作動圧力(多くの場合0.1 Torr未満)を維持します。この低圧は、安定したプラズマを維持し、ガス分子の長い平均自由行程を確保するために不可欠です。

プラズマ生成システム

これはPECVDの決定的なコンポーネントです。チャンバー内の電極と、通常は高周波(RF)ジェネレーターである外部の電源で構成されています。

RF電源が電極に印加されると、強力な電場が発生します。この電場は前駆体ガス分子を励起し、電子を剥奪して、プラズマとして知られるイオン、電子、中性種の非常に反応性の高い混合物を生成します。このプラズマは化学反応のためのエネルギーを提供し、非常に高い温度の必要性を置き換えます。

基板温度制御

PECVDは低温プロセスですが、精密な温度制御は依然として不可欠です。基板ホルダーには、ほとんどの場合、加熱機構が装備されています。

これにより、基板を最適な、適度に高い温度(例:200-400°C)に保持することができます。この熱エネルギーは、敏感な基板を損傷することなく、膜の密度、接着性、応力に影響を与えます。

制御と排気

最新のPECVDシステムは、ガス流量、圧力、RF電力、および温度を制御する統合ソフトウェアによって管理されます。これにより、複雑な多段階レシピとプロセスランピングが可能になります。次に、排気システムが未反応の前駆体ガスと反応副産物をチャンバーから安全に除去します。

トレードオフの理解

強力である一方で、PECVDプロセスには、あらゆるアプリケーションにとって認識することが重要な本質的な妥協点が含まれます。

温度 vs. 膜品質

PECVDの主な利点は、その低い堆積温度です。しかし、低温で堆積された膜は、高温の従来のCVDからの膜と比較して、密度が低かったり、より多くの水素を含んだりすることがあります。プラズマからのエネルギーは熱エネルギーの不足を補いますが、結果として得られる膜の微細構造は異なる場合があります。

プラズマ誘起損傷

プラズマ内の高エネルギーイオンは、基板表面に衝突する可能性があります。この衝突は膜の緻密化に有益である一方で、特に敏感な電子材料の場合、下層の基板に欠陥や損傷を引き起こす可能性があります。

プロセスの複雑さ

プラズマの追加は、標準的なCVDやPVDよりも多くのプロセス変数を導入します。RF電力、周波数、圧力、ガス化学などのパラメータは慎重に最適化および制御する必要があり、プロセス開発の複雑さを増します。

均一性の課題

大きな基板全体で完全に均一な膜厚と組成を達成することは難しい場合があります。これは、チャンバーの設計、電極構成、およびガス流のダイナミクスに大きく依存します。

これをプロジェクトに適用する

堆積技術の選択は、常に最終製品の特定の要件によって決定されるべきです。

- 温度に敏感な材料(ポリマーや前処理された電子機器など)のコーティングが主な焦点である場合: プラズマ駆動の化学反応が高熱による損傷を避けるため、PECVDが優れた選択肢となります。

- バルク材料に対して可能な限り最高の膜純度と結晶性を達成することが主な焦点である場合: 熱エネルギーが高度に秩序だった結晶構造を生成できるため、従来の高温CVDの方が良い選択肢となる場合があります。

- 視線方向の被覆を伴う単純な金属層の堆積が主な焦点である場合: スパッタリングや蒸着などの物理気相成長(PVD)法の方が、多くの場合、より直接的で費用対効果が高いです。

これらのコンポーネントがどのように相互作用するかを理解することで、問題を効果的に診断し、プロセスを操作して目的の薄膜特性を達成することができます。

要約表:

| コンポーネント | 主要機能 | 主な特徴 |

|---|---|---|

| 反応チャンバー | 堆積のための密閉環境 | 真空を保持し、プラズマを封じ込め、基板ホルダーを含む |

| ガス供給システム | 前駆体ガスを導入 | 精密なガス制御のためにマスフローコントローラーを使用 |

| 真空システム | 低圧環境を維持 | 純度とプラズマ安定性のための真空ポンプで構成 |

| プラズマ生成システム | 反応のためのプラズマを生成 | 電極とRF電源を含む |

| 基板温度制御 | 基板温度を管理 | 最適な膜特性のための加熱機構 |

| 制御と排気 | プロセスを監督し、副産物を除去 | 統合ソフトウェアと排気システム |

高度なPECVDソリューションで薄膜堆積を向上させる準備はできていますか? 優れたR&Dと自社製造を活用して、KINTEKはCVD/PECVDシステムのような高温炉ソリューションを多様なラボに提供しています。当社の強力な深いカスタマイズ能力は、温度に敏感な材料に関するお客様独自の実験要件を正確に満たすことを保証します。今すぐお問い合わせください。当社のオーダーメイドPECVDシステムがお客様の研究および生産効率をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械