PECVDシステムでは、使用されるガスは、特定の薄膜を構築するために選択された、前駆体、反応物、および希釈剤の注意深く選ばれた組み合わせです。一般的なガスには、シリコン源としてのシラン(SiH₄)、窒素や酸素の反応物としてのアンモニア(NH₃)や亜酸化窒素(N₂O)、およびプロセス制御のためのアルゴン(Ar)や窒素(N₂)などの不活性ガスが含まれます。さらに、堆積の合間にチャンバーを洗浄するために、四フッ化メタン(CF₄)と酸素(O₂)の混合物が使用されます。

プラズマエッチング化学気相成長(PECVD)におけるガスの選択は恣意的ではありません。それは最終的な薄膜の化学組成を直接決定します。各ガスは、前駆体(原料)、反応物(化合物を形成するため)、希釈剤(プロセス制御のため)、または洗浄剤として明確な目的を果たします。

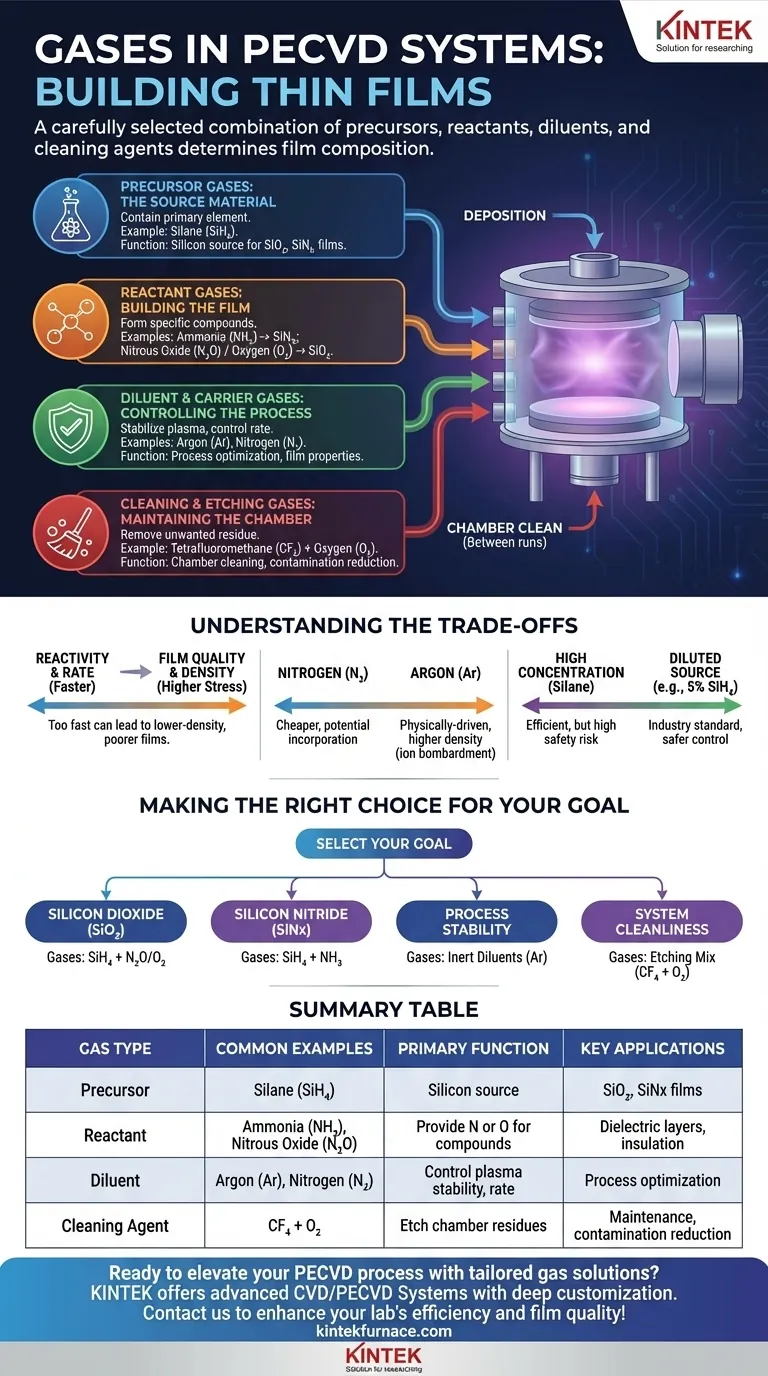

PECVDにおける各ガスの役割

システムを理解するためには、まず各ガスの機能を理解する必要があります。それらは堆積プロセスの基本的な構成要素です。

前駆体ガス:原料

前駆体ガスは、基板上に堆積させたい主要な元素を含んでいます。

シラン(SiH₄)は、二酸化ケイ素や窒化ケイ素などのシリコンベースの膜を堆積させるための最も一般的な前駆体です。非常に反応性が高く、しばしば自然発火性があるため、安全性とより良いプロセス制御のために、通常は窒素(N₂)またはアルゴン(Ar)に5%のSiH₄といった希釈された形で供給されます。

反応物ガス:膜の構築

反応物ガスは、特定の化合物を形成するために前駆体と共に入化されます。

アンモニア(NH₃)は、窒素(N)原子の標準的な供給源です。プラズマ中でシランと反応して窒化ケイ素(SiNx)膜を形成し、これは誘電体層やパッシベーションコーティングとしての使用に価値があります。

亜酸化窒素(N₂O)または酸素(O₂)は、酸素(O)原子の供給源として機能します。シランと組み合わされると、これらは反応して二酸化ケイ素(SiO₂)を形成します。これはマイクロエレクトロニクスにおける絶縁のための重要な材料です。

希釈剤およびキャリアガス:プロセスの制御

これらのガスは通常、最終的な膜の一部にはなりませんが、堆積環境を管理するために極めて重要です。

窒素(N₂)とアルゴン(Ar)は、反応性ガスを希釈するために使用されます。これはプラズマの安定化、堆積速度の制御、および膜の物理的特性への影響を助けます。アルゴンは完全に不活性であるため化学的に関与しませんが、窒素は意図せず膜に取り込まれ、その化学量論と特性を変化させることがあります。

エッチングガスおよび洗浄ガス:チャンバーの維持

プロセスの再現性はクリーンなチャンバーに依存します。エッチングガスは、堆積実行後にチャンバー壁から不要な膜の蓄積を除去するために使用されます。

通常4:1の比率の四フッ化メタン(CF₄)と酸素(O₂)の混合物が、残留シリコン化合物を効果的にエッチングするプラズマを生成するために使用されます。この洗浄ステップは、プロセスの再現性を確保し、その後の実行における粒子汚染を最小限に抑えるために重要です。

トレードオフの理解

ガスの選択とその比率は、堆積の結果に直接影響を与える重要なトレードオフを伴います。これらを理解することがプロセス最適化の鍵となります。

反応性 vs. 膜品質

前駆体ガスと反応物ガスの流量を増やすと、堆積速度が向上し、スループットにとっては良いことです。しかし、速すぎる堆積は、電気的特性が低く、応力が高い、密度の低い膜につながる可能性があります。

希釈剤の選択:N₂ vs. Ar

希釈剤ガスとしてアルゴン(Ar)を使用すると、Arイオンが膜に衝突して密度を増加させることができるため、より物理駆動型のプロセスになります。窒素(N₂)を使用すると、通常は安価ですが、意図せず膜に取り込まれ、その化学量論と特性が変化する可能性があります。

前駆体濃度 vs. 安全性

シラン濃度が高い方が効率的に見えるかもしれませんが、安全上のリスクが大幅に高まり、プロセス制御が難しくなる可能性があります。パフォーマンスと操作の安全性のバランスをとるためには、5% SiH₄のような希釈された供給源を使用することが業界標準です。

目標に合わせた正しい選択をする

ガスの選択は、作成しようとしている特定の膜によって推進されるべきです。最新のPECVDシステムは、正確な質量流量コントローラ(MFC)によって管理される複数のガスラインを備えており、この柔軟性を可能にしています。

- 二酸化ケイ素(SiO₂)の堆積が主な焦点の場合: SiH₄のようなシリコン前駆体とN₂Oのような酸素源が中心的なガスになります。

- 窒化ケイ素(SiNx)の堆積が主な焦点の場合: SiH₄のようなシリコン前駆体とNH₃のような窒素源を組み合わせます。

- プロセスの安定性と制御が主な焦点の場合: プラズマ密度と反応速度を管理するために、アルゴン(Ar)のような不活性希釈剤ガスに頼ります。

- システムのメンテナンスと再現性が主な焦点の場合: CF₄とO₂のようなエッチングガス混合物を使用して定期的なチャンバー洗浄を実施する必要があります。

PECVDプロセスの習得は、各ガスが最終的な結果にどのように貢献するかについての基本的な理解から始まります。

要約表:

| ガスタイプ | 一般的な例 | 主な機能 | 主要な用途 |

|---|---|---|---|

| 前駆体 | シラン(SiH₄) | 膜堆積のためのシリコン源 | 二酸化ケイ素、窒化ケイ素膜 |

| 反応物 | アンモニア(NH₃)、亜酸化窒素(N₂O) | 化合物を形成するために窒素または酸素を供給 | 誘電体層、絶縁コーティング |

| 希釈剤 | アルゴン(Ar)、窒素(N₂) | プラズマの安定性と堆積速度を制御 | プロセス最適化、膜特性制御 |

| 洗浄剤 | 四フッ化メタン(CF₄)と酸素(O₂) | チャンバー残留物をエッチングして清浄度を維持 | メンテナンス、汚染低減 |

調整されたガスソリューションでPECVDプロセスを向上させる準備はできましたか? KINTEKでは、優れた研究開発と社内製造を活用し、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の深いカスタマイズ能力により、二酸化ケイ素、窒化ケイ素の堆積であれ、プロセス制御の最適化であれ、お客様固有の実験ニーズとの正確な整合性が保証されます。標準的なセットアップに満足せず、当社のラボの効率と膜品質をどのように向上させられるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械