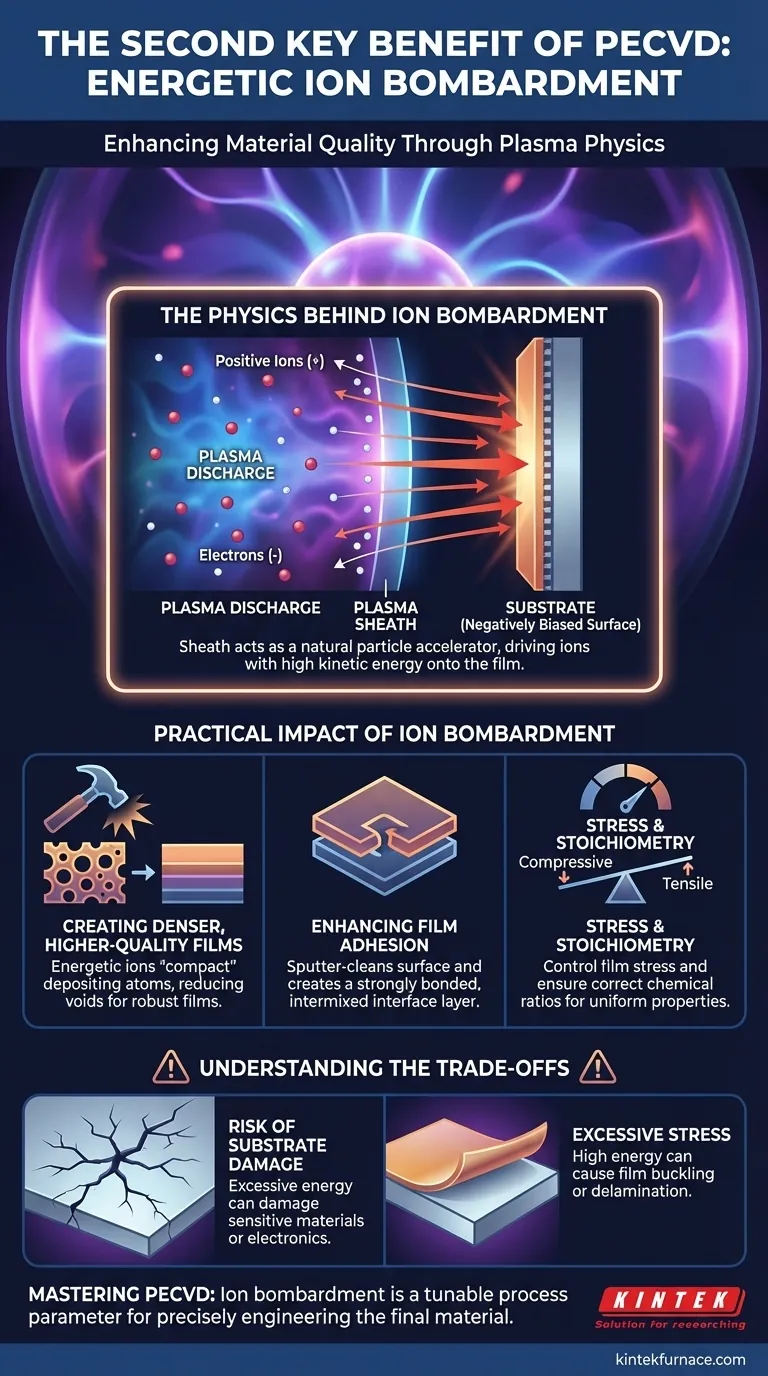

プラズマ放電内で堆積を行う2番目の主要な利点は、成長中の膜表面に高エネルギーイオン衝撃を生成することです。プラズマエンハンスド化学気相成長法(PECVD)の最初の利点が低温で膜を堆積できることであるのに対し、この2番目の利点は膜自体の材料品質を積極的に向上させます。これは、プラズマ固有の物理学が、イオンを基板に強制的に誘導する自然な加速電場を作り出すために起こります。

重要な洞察は、プラズマは化学反応を駆動するエネルギー源であるだけでなく、膜の特性を設計するための能動的なツールであるということです。それが生成するイオン衝撃は、純粋な熱プロセスではできない方法で、膜を緻密化し、密着性を高め、内部応力を制御するのに役立ちます。

イオン衝撃の背後にある物理学

この衝撃がなぜ発生し、なぜ有益なのかを理解するためには、プラズマ放電の基本的な特性を見る必要があります。

プラズマシースの形成

どんなプラズマにおいても、電子は重くて動きの遅い正イオンよりも数千倍も軽く、はるかに動きが速いです。その結果、電子は最初にイオンよりもはるかに速く基板やチャンバー壁に失われます。

これにより、プラズマの大部分は、接触するどの表面に対しても正味の正電荷を持つことになります。結果として生じる電圧差は、表面上の非常に薄い境界層、すなわちプラズマシースに集中します。

シースを横切るイオン加速

このシースは、小さな自然の粒子加速器のように機能します。シース内の強い電場は、プラズマの端から正イオンを捉え、負にバイアスされた基板表面に向かって加速させます。

これらのイオンはこの移動中にかなりのエネルギーを獲得し、高い運動エネルギーで表面に衝突します。このプロセスが、PECVDの2番目の主要な利点を定義する高エネルギーイオン衝撃です。

イオン衝撃の実践的影響

この膜成長中の制御された衝撃は、最終的な材料にいくつかの明確な利点をもたらします。

より緻密で高品質な膜の作成

衝撃のない堆積プロセスでは、原子は低いエネルギーで表面に到着し、多孔質で低密度の構造に配置される可能性があります。高エネルギーイオン衝撃は微細なハンマーのように機能し、堆積する原子を「圧縮」し、より安定した高密度な配置に打ち込みます。これにより、ボイドや欠陥が減少し、より高品質で頑丈な膜が得られます。

膜の密着性の向上

イオンエネルギーは、密着性のために2つの機能を果たします。第一に、堆積が始まる直前に基板表面を原子レベルでスパッタクリーニングし、汚染物質を除去することができます。第二に、衝撃により、堆積する原子の最初の数層が基板にわずかに埋め込まれ、密着性を劇的に向上させる強力に結合した混合界面層が形成されます。

膜応力と化学量論の制御

電力、圧力、ガス混合物などのプラズマパラメータを注意深く調整することで、オペレーターは衝撃イオンのエネルギーを制御できます。これにより、圧縮応力や引張応力などの固有の膜特性に影響を与える強力な手段が提供されます。また、元素が正しい化学比で存在する非常に均一な化学量論的膜を形成するのに十分なエネルギーを確保します。

トレードオフの理解

強力である一方で、イオン衝撃は常に好ましい効果ではありません。負の結果を避けるために注意深く管理する必要があります。

基板損傷のリスク

イオンエネルギーが高すぎると、衝撃が破壊的になる可能性があります。結晶欠陥を作成したり、表面を非晶質化したり、あるいは下層の基板を損傷したりする可能性があります。これは、ポリマーやデリケートな電子機器のような敏感な材料に堆積する場合に重要な懸念事項です。

過剰な応力の問題

衝撃は応力を制御するのに役立ちますが、過剰なエネルギーはしばしば膜内に非常に高い圧縮応力を引き起こします。この内部圧力により、膜が座屈したり、基板から剥離したりすることがあり、PECVDプロセスにおける一般的な故障モードを表します。目標は常にバランスを見つけることです。

目的に合った選択をする

PECVDを効果的に使用するには、イオン衝撃を避けられない副作用としてではなく、調整可能なプロセスパラメータとして扱う必要があります。

- 高品質で高密度のコーティングを最優先する場合:膜の緻密化と良好な密着性を確保し、損傷を引き起こさないように、中程度のイオンエネルギーの領域で操作することをお勧めします。

- 敏感またはデリケートな基板への堆積を最優先する場合:堆積速度や密度が損なわれたとしても、低い電力設定や高いプロセス圧力を使用することで、イオン衝撃を最小限に抑えることが目標となります。

- 最大の堆積速度を最優先する場合:プラズマ電力と前駆体ガス流量を増やしますが、衝撃エネルギーが膜の破損を引き起こす前の上限を見つけるために、膜応力を注意深く監視する必要があります。

究極的に、PECVDをマスターするということは、このイオン衝撃を理解し、制御して、最終的な材料を正確に設計することを意味します。

要約表:

| 利点の側面 | 主な影響 |

|---|---|

| 膜密度 | ボイドを減らし、より緻密な構造を作成 |

| 密着性 | 基板を洗浄し、界面結合を強化 |

| 応力制御 | 圧縮応力または引張応力の調整を可能にする |

| 化学量論 | 膜内の均一で正しい化学比を確保 |

| トレードオフ | 管理を怠ると、基板損傷や過剰な応力のリスク |

KINTEKでラボのPECVDの可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活かし、お客様のニーズに合わせた先進的な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、お客様独自の実験要件を正確に満たすための強力な深いカスタマイズ能力に裏打ちされています。高密度コーティング、デリケートな基板処理、最適化された堆積速度を目指している場合でも、KINTEKは信頼性の高い高性能ソリューションを提供します。今すぐお問い合わせください。お客様の研究および生産プロセスをどのように強化できるかについてご相談ください!

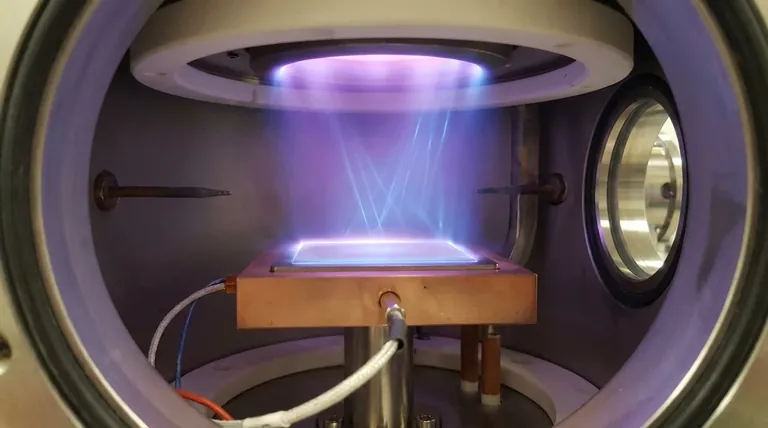

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン