プラズマ気相成長法は、より正確にはプラズマ強化化学気相成長法(PECVD)として知られ、活性化されたガス、すなわちプラズマを使用して、基板表面に極薄膜を成膜するプロセスです。高温に依存する従来の成膜方法とは異なり、PECVDはプラズマのエネルギーを利用して必要な化学反応を促進します。これにより、プロセスをはるかに低い温度で実行できるため、合成ダイヤモンドコーティングのような先進材料を作成するための非常に汎用性が高く効率的な技術となっています。

プラズマ気相成長法の根本的な利点は、プラズマを使用して前駆体ガスを活性化することです。この活性化により、従来のメソッドよりも著しく低い温度で高品質の薄膜を形成できるため、使用できる材料と基板の範囲が広がります。

プラズマの重要な役割

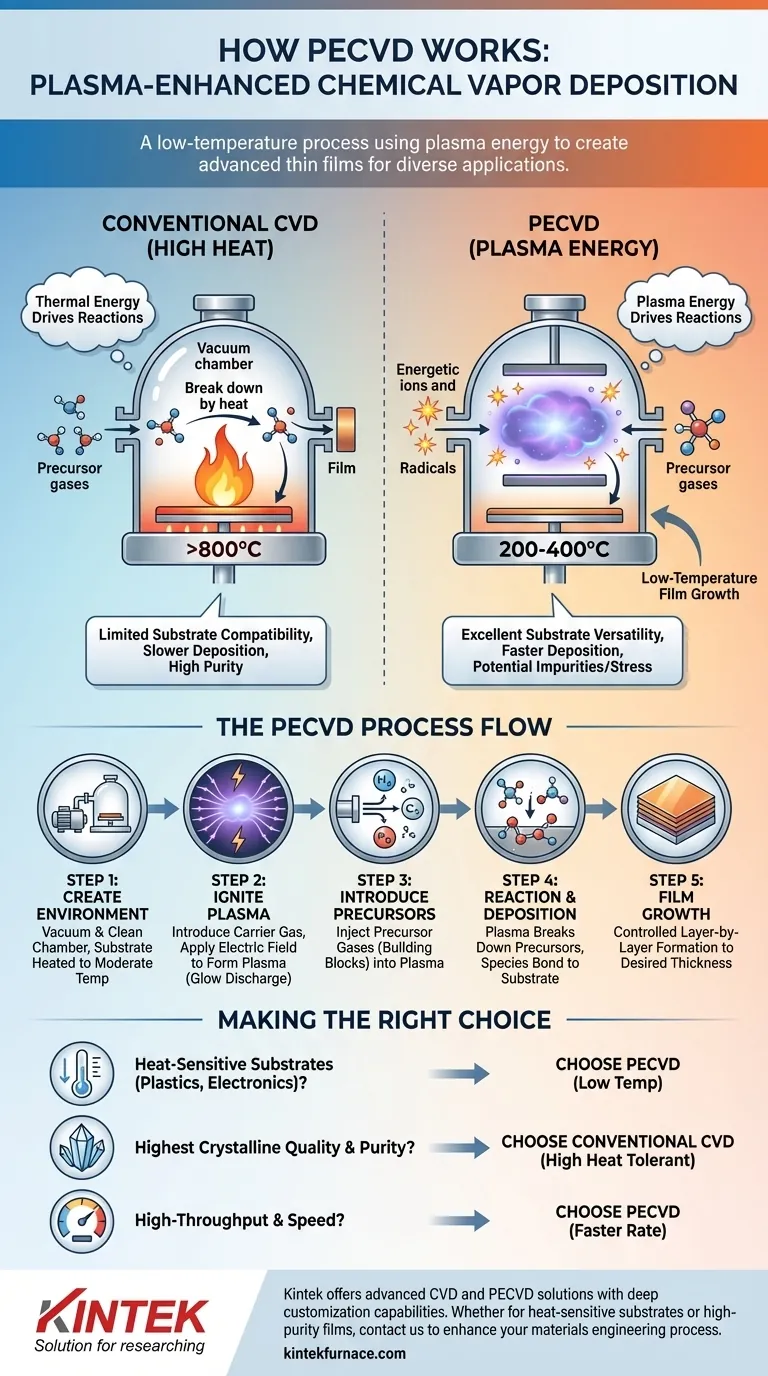

PECVDを理解するには、まず従来の化学気相成長法(CVD)と比較して、なぜプラズマが画期的なのかを認識する必要があります。

従来のCVDの内訳

従来のCVDは、真空チャンバー内で基板を加熱し、前駆体ガスを導入することで機能します。強い熱(しばしば800°C以上)がガス分子の化学結合を破壊し、それが熱い表面に原子ごとに堆積して固体膜を形成します。

プラズマの利点:熱なしのエネルギー

PECVDは同じ結果を達成しますが、熱エネルギーのほとんどを電気エネルギーに置き換えます。低圧のガスに強い電場(しばしばマイクロ波源から)を印加することにより、ガスはイオン化され、プラズマという活性化された物質の状態を形成します。

このプラズマには、高反応性のイオンとフリーラジカルが含まれています。前駆体ガスが導入されると、極端な熱ではなく、プラズマのエネルギーがそれらを膜に必要な構成要素に分解します。これにより、基板ははるかに低い温度(例:200〜400°C)に保たれます。

PECVDプロセスの段階的な手順

成膜プロセスは、真空チャンバー内で発生する高度に制御された一連のイベントです。

ステップ1:環境の作成

まず、反応チャンバー内に真空を作り、汚染物質を除去します。コーティングされる対象物である基板が内部に配置され、膜の密着性を促進するために特定の適度な温度に加熱されることがよくあります。

ステップ2:プラズマの点火

キャリアガス(アルゴンや水素など)が低圧でチャンバーに導入されます。次に電場が印加され、ガス原子から電子が剥ぎ取られ、プラズマが点火されます。これは、グロー放電として知られる特徴的な光としてしばしば見られます。

ステップ3:前駆体ガスの導入

プラズマが安定すると、化学前駆体ガスが導入されます。これらは、最終的な膜を構築するために必要な原子を含む「成分」です(例:シリコン膜を作成するためのシランガス)。

ステップ4:反応と堆積

高エネルギープラズマは、前駆体ガス分子を即座に爆撃し、高反応性の化学種に分解します。これらの反応性断片は基板表面に移動し、そこで結合して固体薄膜を形成します。

ステップ5:膜の成長

このプロセスは層ごとに続き、数ナノメートルから数マイクロメートルまでの膜厚を正確に制御できます。

トレードオフの理解

強力ではありますが、PECVDは万能の解決策ではありません。従来の高温CVDと比較して、明確な一連のトレードオフがあります。

利点:基板の汎用性

PECVDの最も重要な利点は、その低い動作温度です。これにより、従来のCVDの熱によって損傷または破壊される可能性のある、プラスチック、ポリマー、複雑な電子デバイスなどの熱に弱い材料をコーティングすることが可能になります。

利点:より速い成膜

高反応性のプラズマ環境は、純粋な熱プロセスと比較して、膜の成長を著しく速めることが多く、多くの製造アプリケーションにおいてPECVDをより効率的にします。

潜在的な欠点:膜の純度

プラズマのエネルギー的で複雑な化学環境は、膜への不純物(キャリアガスからの水素など)の混入につながることがあります。これは、密度や電気伝導度などの材料特性に影響を与える可能性があります。

潜在的な欠点:内部応力

PECVDによって成長した膜は、成膜中のイオン衝撃により、より高い内部応力を持つことがあります。対照的に、より遅い高温CVDは、より安定した、応力の低い結晶構造を生成することができます。

目標に合った適切な選択をする

正しい成膜方法を選択するには、プロセスの能力と最終的なアプリケーションの要件を一致させる必要があります。

- 熱に弱い基板のコーティングが主な焦点である場合: PECVDは、その低温動作のため、決定的な選択肢です。

- 可能な限り最高の結晶品質と純度を達成することが主な焦点である場合: 基板が極端な熱に耐えられると仮定すれば、従来のCVDが優れている可能性があります。

- 高スループット製造と速度が主な焦点である場合: PECVDのより速い成膜速度は、多くの場合、経済的および運用上の大きな利点を提供します。

プラズマの役割が熱なしでエネルギーを提供することであることを理解することで、PECVDを効果的に活用して、新世代の製品のための先進材料を設計することができます。

要約表:

| 側面 | プラズマ強化CVD(PECVD) | 従来のCVD |

|---|---|---|

| プロセス温度 | 低(200-400°C) | 高(800°C以上) |

| 主要なエネルギー源 | 電気(プラズマ) | 熱(加熱) |

| 基板適合性 | 熱に弱い材料(プラスチック、電子機器)に優れる | 高温耐性材料に限定される |

| 成膜速度 | 速い | 遅い |

| 膜の純度 | 不純物(例:水素)混入の可能性あり | 通常、より高い純度 |

| 膜応力 | より高い内部応力を持つことがある | より低い応力、より安定した結晶構造 |

独自の要件に合わせた精密な薄膜成膜ソリューションが必要ですか?

KINTEKでは、卓越した研究開発と社内製造能力を活用し、特殊なCVDおよびPECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の製品ラインは、お客様独自の実験および生産ニーズを正確に満たすための強力な深いカスタマイズ能力によって補完されています。

熱に弱い基板を扱っている場合でも、高純度膜が必要な場合でも、当社の専門家がお客様の用途に最適なシステムを選択またはカスタマイズするお手伝いをいたします。

今すぐお問い合わせください。当社のPECVDおよび炉ソリューションがお客様の材料工学プロセスをどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム