本質的に、プラズマエッチング化学気相成長(PECVD)装置は、高品質な薄膜を基板上に成膜するために設計されたシステムです。化学反応を促進するために高温に依存する従来の化学気相成長(CVD)とは異なり、PECVDは活性化されたプラズマを使用して、大幅に低い温度での成膜を実現し、現代の材料工学において不可欠なものとなっています。

PECVDの根本的な利点は、極度の熱を必要としない能力です。プラズマを使用して前駆体ガスを分解することにより、従来の高温プロセスでは損傷または破壊されてしまう可能性のある材料上に、高性能な薄膜を作成することが可能になります。

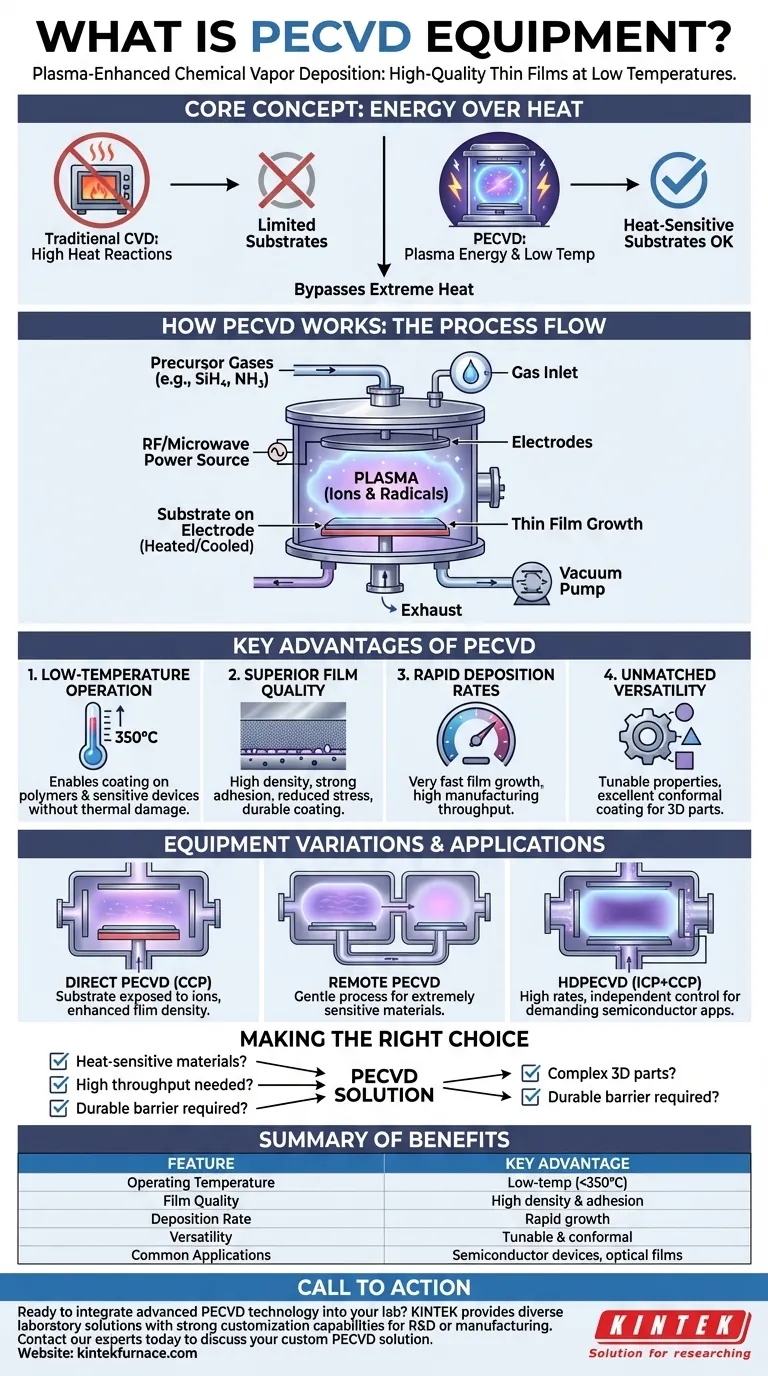

PECVDの仕組み:熱ではなくエネルギーを利用する

装置を理解するためには、まずプロセスを理解する必要があります。PECVDは、プラズマの形でエネルギーを導入することにより、真空中で化学反応を制御します。

主要な構成要素

PECVDシステムは基本的に制御された環境です。これには、大気中の汚染物質を除去するための真空チャンバー、正確な量の前駆体ガスを導入するためのガス入口、および一対の電極が含まれます。

これらの電極は、プラズマを生成するエンジンである高周波(RF)またはマイクロ波電源に接続されています。基板は電極の1つ上に配置され、プロセスを微調整するために加熱または冷却されることがよくあります。

プラズマ強化プロセス

プロセスは、基板をチャンバー内に配置し、真空を作り出すことから始まります。その後、窒化ケイ素膜の場合はシラン(SiH₄)やアンモニア(NH₃)などの前駆体ガスが導入されます。

次に、RF電源が作動し、電極間に強力な電場が生成されます。この電場がガスを活性化し、原子から電子を剥ぎ取り、プラズマとして知られる輝く電離ガスを生成します。

このプラズマ内では、全体的な低温で非常に反応性の高いイオンとラジカルが形成されます。これらの反応性種が基板表面に衝突し、反応して結合することで、緻密で均一な薄膜が形成されます。

PECVD法の主な利点

PECVDの選択は、物理気相成長(PVD)や高温CVDなどの他の方法では達成が難しい独自の利点の組み合わせによって推進される戦略的な決定となることがよくあります。

低温動作

これはPECVDの決定的な特徴です。低温(多くの場合350°C未満)で動作することにより、ポリマー、プラスチック、特定の半導体デバイスなどの熱に敏感な基板上に、熱損傷を引き起こすことなく成膜することが可能になります。

優れた膜品質

PECVD膜はその優れた品質で知られています。これらは、ピンホールが少なく高密度、基板への密着性が強く、内部応力が低いため、クラックが入りにくいという特徴があります。その結果、より耐久性があり信頼性の高いコーティングが得られます。

高速な成膜速度

プラズマ内の種の高い反応性により、膜の成長が非常に速くなります。窒化ケイ素などの一部の材料では、成膜速度が従来のCVDよりも160倍以上速くなる可能性があり、製造現場でのスループット向上につながります。

比類のない汎用性

このプロセスは非常に柔軟性があります。ガス組成、圧力、プラズマ電力を調整することにより、エンジニアは耐薬品性や光学特性など、膜の特性を正確に調整できます。また、複雑な三次元表面を均一にコーティングするのにも優れています。

PECVD装置のバリエーションの理解

すべてのPECVDシステムが同じではありません。リアクターの特定の設計が、その能力と理想的な用途を決定します。これらの違いを理解することが、適切なツールを選択するための鍵となります。

直接プラズマと遠隔プラズマリアクター

直接PECVD(容量結合プラズマ(CCP)とも呼ばれる)は最も一般的な構成です。基板はプラズマ内に直接配置され、化学種とイオン衝撃の両方にさらされ、これにより膜密度が向上します。

遠隔PECVDは、プラズマを別のチャンバーで生成します。化学的に反応性の高い種のみが基板に流れ、高エネルギーイオンは流れません。このより穏やかなプロセスは、イオン誘起損傷を回避する必要がある極めて敏感な電子材料への成膜に最適です。

高密度PECVD(HDPECVD)

この高度な技術は、誘導結合プラズマ(ICP)源を組み合わせて非常に高密度のプラズマを生成し、基板上に別個の容量結合バイアスを印加します。HDPECVDは、より高い成膜速度を提供し、膜特性に対する独立した制御を可能にするため、要求の厳しい半導体用途にとって強力なツールとなります。

一般的な落とし穴と考慮事項

強力ではありますが、PECVDは万能の解決策ではありません。装置は複雑で真空下で動作するため、多額の設備投資とメンテナンスが必要です。一部の装置の「準クリーン」な性質により、特定の設計上の配慮なしには、最も厳格な超高純度半導体製造ラインには適さない場合があります。

アプリケーションに最適な選択をする

特定の目標が、PECVDがプロジェクトにとって正しい技術であるかどうかを決定します。

- 主な焦点が熱に敏感な材料への成膜である場合: PECVDの低温能力により、PECVDは明確であり、しばしば唯一の選択肢となります。

- 主な焦点が製造スループットである場合: PECVDの高速な成膜速度は、他の多くの薄膜技術よりも大きな利点をもたらします。

- 主な焦点が複雑な3D部品のコーティングである場合: PECVD成膜のコンフォーマルな性質は、ライン・オブ・サイト(LOS)のPVD法では達成が困難な均一な被覆を提供します。

- 主な焦点が、高品質で耐久性のあるバリアを作成することである場合: PECVDによって得られる高密度で非多孔質、耐クラック性の膜は、保護および耐食性用途に最適です。

最終的に、PECVD装置は、熱だけでは製造不可能な高度な材料を作成する力を提供します。

要約表:

| 特徴 | 主な利点 |

|---|---|

| 動作温度 | 低温プロセス(< 350°C)、熱に敏感な基板に最適 |

| 膜品質 | 高密度、強い密着性、内部応力の低減 |

| 成膜速度 | 急速な膜成長、従来のCVDよりも大幅に高速 |

| 汎用性 | 調整可能な膜特性、3D部品への優れたコンフォーマルコーティング |

| 一般的な用途 | 半導体デバイス、保護コーティング、光学膜、MEMS |

研究室に高度なPECVD技術を統合する準備はできましたか?

優れた研究開発と社内製造を活用し、KINTEKは多様な研究室に高度な高温炉および薄膜成膜ソリューションを提供しています。当社のPECVDシステムは、研究開発であれ高スループット製造であれ、お客様固有の実験要件を正確に満たすための強力なカスタム化能力によって補完されています。

カスタムPECVDソリューションがお客様の材料工学プロジェクトをどのように前進させるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- ナノダイヤモンドコーティング用HFCVD装置