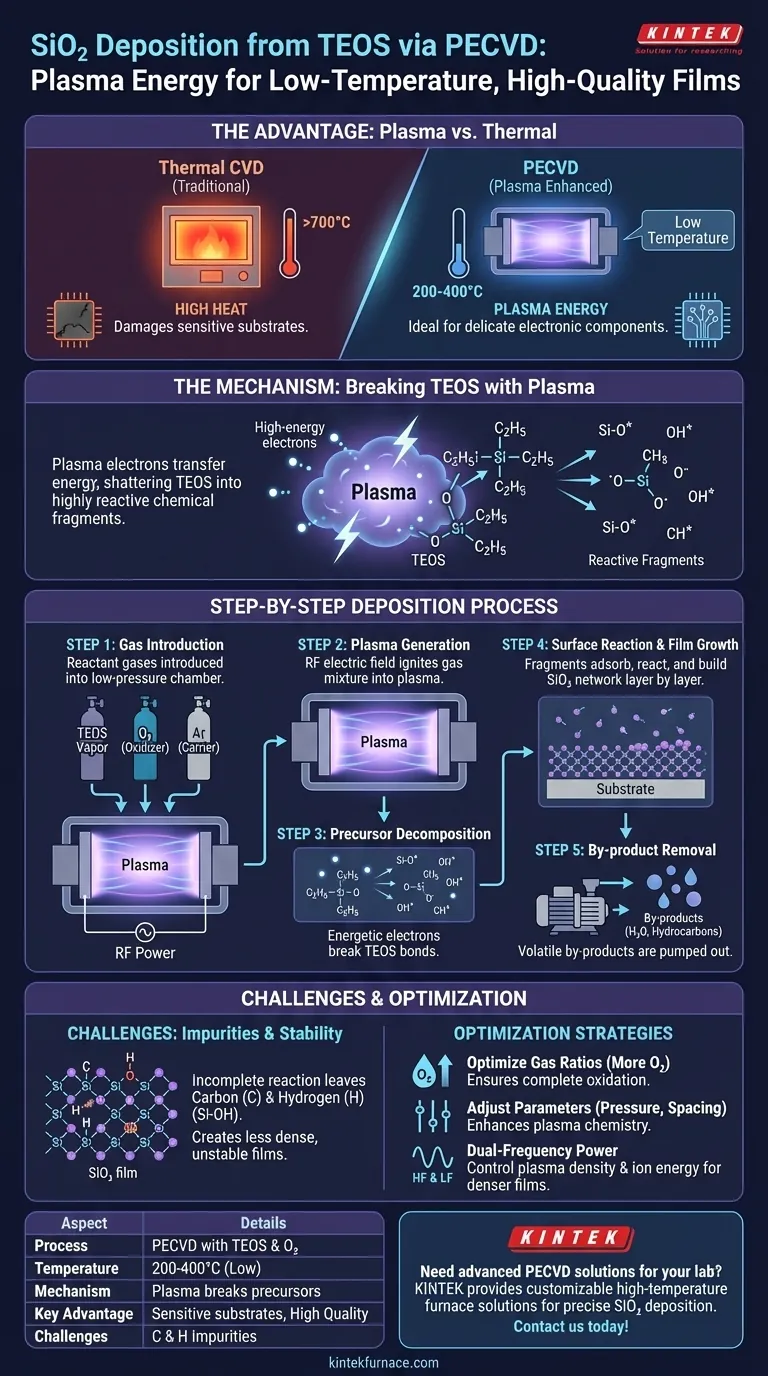

プラズマエッチング化学気相成長(PECVD)では、高熱の代わりにプラズマエネルギーを使用して化学反応を促進することにより、テトラエチルオルトケイ酸エステル(TEOS)前駆体から二酸化ケイ素が形成されます。 電場により、TEOS蒸気と酸素源(O2など)の混合気がプラズマに点火されます。このプロセスにより、前駆体分子が反応性の高いフラグメントに分解され、これらが基板上に二酸化ケイ素(SiO2)の薄膜として堆積します。

PECVDを使用する根本的な利点は、低温(通常200~400℃)で高品質な膜を堆積できることです。プラズマは、本来はるかに高い熱を必要とする化学反応を開始するために必要なエネルギーを提供するため、温度に敏感な電子部品のコーティングに理想的なプロセスとなります。

低温堆積を可能にする核となるメカニズム:プラズマの働き

PECVDは、化学システムへのエネルギー供給方法を根本的に変えるものであり、それが成功の鍵となります。

熱的手法の問題点

従来の化学気相成長(CVD)は、熱エネルギーのみに依存しています。前駆体ガス分子が反応して膜を形成するのに十分なエネルギーを得るために、基板を非常に高温(多くの場合700℃超)に加熱する必要があります。

この高熱は、ウェハ上にすでに作製されているアルミニウム配線やその他の敏感なトランジスタなど、下層やデバイスに損傷を与えたり変化させたりする可能性があります。

PECVDによる解決策:熱ではなくプラズマからのエネルギー

PECVDは、電場を使用してプラズマ(電子、イオン、中性種の混合物を含むイオン化ガス)を生成することにより、高い基板熱の必要性を回避します。

プラズマ内の高エネルギー電子が、安定したTEOS分子や酸素分子と衝突します。これらの衝突によりエネルギーが伝達され、分子が分解されてラジカルとして知られる非常に反応性の高い化学フラグメントが生成されます。

実際に作用するのは、これらのエネルギーを帯びたラジカルであり、より低温の基板表面で容易に反応し、目的のSiO2膜を形成します。プラズマが、反応の活性化エネルギーを、高温の基板ではなく提供するのです。

段階的な堆積プロセス

TEOSからのSiO2の堆積は、PECVD真空チャンバー内で正確なシーケンスに従って行われます。

ステップ1:ガスの導入

反応ガス—通常はTEOS蒸気と酸素(O2)などの酸化剤—が低圧反応チャンバーに導入されます。プラズマを安定させるために、アルゴン(Ar)のような不活性キャリアガスが使用されることもあります。

ステップ2:プラズマの生成

通常、高周波(RF)の電場がチャンバー内の2つの電極間に印加されます。この電場がガス混合気にエネルギーを与え、一部の原子や分子から電子を剥ぎ取り、プラズマを点火します。

ステップ3:前駆体の分解

プラズマ中の高エネルギー電子がTEOS分子と衝突し、その化学結合を切断します。この分解により、ケイ素と酸素を含む、より小さく非常に反応性の高いフラグメントが多数生成されます。

ステップ4:表面反応と膜の成長

これらの反応性フラグメントが基板表面に拡散します。そこで吸着、移動し、一連の化学反応を経て安定した固体二酸化ケイ素(SiO2)ネットワークを形成し、薄膜を一層ずつ積み重ねていきます。

ステップ5:副生成物の除去

化学反応により、揮発性の副生成物(TEOS分子由来の炭化水素や水など)も生成されます。これらの副生成物は、真空ポンプシステムによってチャンバーから継続的に除去されます。

トレードオフの理解:不純物と膜の品質

強力である一方で、PECVD TEOSプロセスには課題がないわけではありません。主な懸念事項は化学的純度と結果として得られる膜の安定性です。

炭素と水素の課題

TEOSは有機ケイ素前駆体であるため、不完全な化学反応により、残留炭素(C)や水素(H)がSiO2膜内に閉じ込められる可能性があります。

この汚染は、しばしばケイ酸(Si-OH)基や未反応の有機フラグメントの形で存在します。

不純物の影響

これらの不純物はケイ素-酸素結合ネットワークを乱し、より低密度で不安定な膜を生成します。高い水素含有量を持つ膜は空気中で不安定になりやすく、湿気を吸収して時間の経過とともに電気特性が劣化します。

高品質な膜を実現するための戦略

プロセスエンジニアは、汚染を最小限に抑え、膜品質を向上させるためにいくつかの技術を使用します。これらには以下が含まれます。

- ガス比の最適化: 酸素とTEOSの比率を注意深く制御することで、より完全な酸化反応を保証します。

- プロセスパラメーターの調整: 低圧および狭い電極間隔を使用することで、プラズマ化学を強化できます。

- 複周波数電源の使用: 高周波と低周波の両方の電気的電源を印加することで、プラズマ密度とイオンエネルギーを独立して制御でき、高い堆積速度でより高密度で安定した膜が得られます。

目標に応じた適切な選択

最適なプロセスパラメータは、堆積膜の主な目的に完全に依存します。

- 膜の品質と安定性を主に重視する場合: より高い酸素対TEOS比を優先し、複周波数システムを使用して、低不純度で高密度の膜を実現することを検討してください。

- 敏感な基板の保護を主に重視する場合: PECVDの低温という利点を活かすことが重要です。プロセス温度がデバイスの損傷閾値を十分に下回ることを確認してください。

- 高い堆積速度を主に重視する場合: 前駆体流量とRF電力を増加させることでプロセスを高速化できますが、これは膜の品質と均一性を犠牲にすることがよくあります。

このプロセスを習得することは、堆積速度、膜の品質、および基板の制約との間のバランスを取る作業です。

要約表:

| 側面 | 主な詳細 |

|---|---|

| プロセス | TEOS前駆体と酸素源を用いたプラズマエッチング化学気相成長(PECVD) |

| 温度範囲 | 200~400℃(低温) |

| 核となるメカニズム | プラズマエネルギーがTEOSを分解し、SiO2膜成長のための反応性フラグメントを生成 |

| 主な利点 | 低温動作、敏感な基板に適している、高品質な膜 |

| 一般的な課題 | 炭素および水素の不純物、膜安定性のための最適化が必要 |

| 最適化戦略 | ガス比の調整、複周波数電源の使用、圧力と電極間隔の制御 |

研究室向けに高度なPECVDソリューションをお探しですか? KINTEKは、優れた研究開発と社内製造を活用し、CVD/PECVDシステムなどの高温炉ソリューションを多様な研究室に提供しています。当社の強力な高度カスタマイズ能力により、低温・高品質なSiO2堆積のための独自の実験要件を正確に満たすことができます。プロセス効率と膜品質を向上させるために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 縦型ラボ用石英管状炉 管状炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械