本質的に、プラズマ強化化学気相成長(PECVD)の仕様は単一の文書ではなく、システムの能力を示す詳細な技術プロファイルです。これらの仕様は、ハードウェアコンポーネント、制御可能なプロセスパラメータの範囲、そして最終的にその装置がどのような種類の薄膜をどのような品質で生成できるかを定義します。

PECVDシステムの仕様は、その目的を直接反映したものです。それらは単なる部品のリストを超えて、堆積環境に対するシステムが提供する精密な制御を記述しており、これは堆積膜の密度、応力、化学組成などの最終特性を決定する上で極めて重要な要素となります。

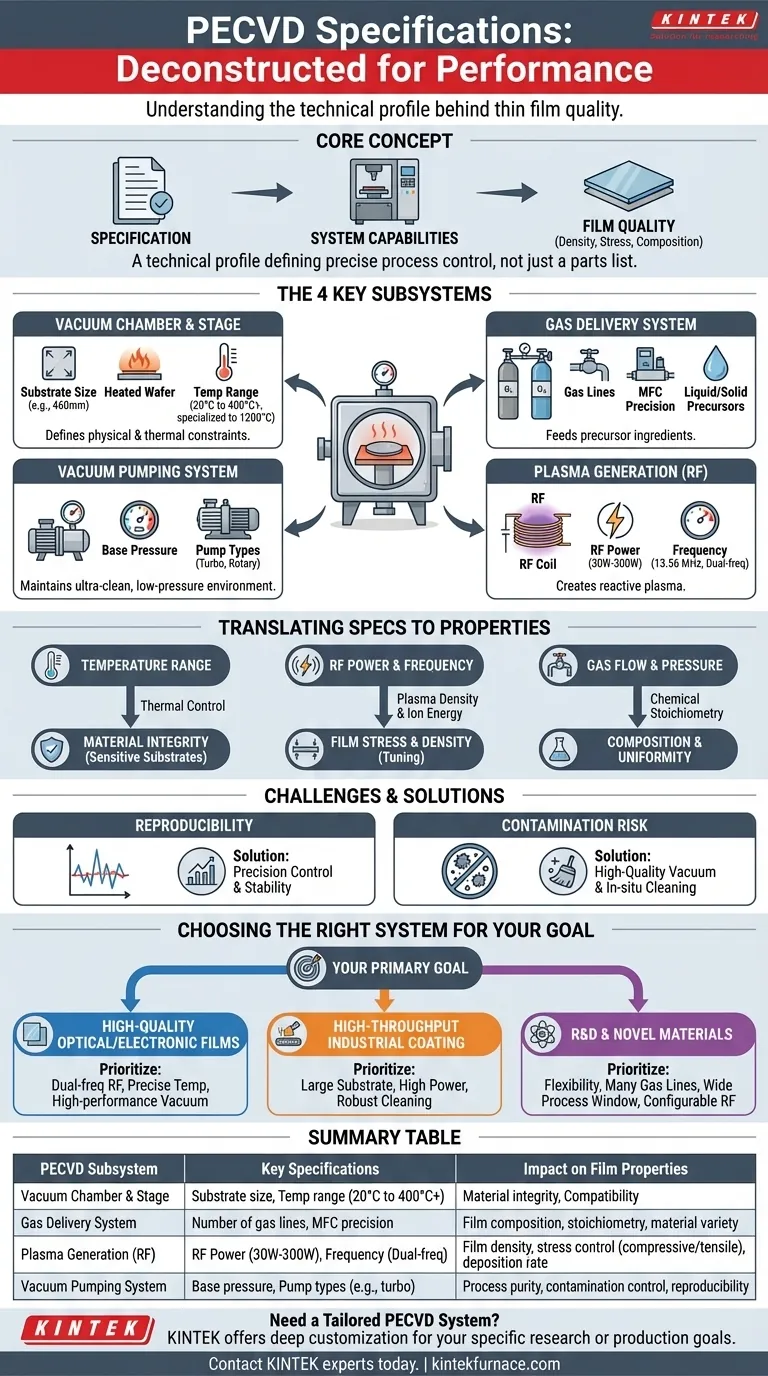

PECVD仕様の分解:コアコンポーネントとプロセス変数

PECVDシステムを理解するには、その仕様を4つの基本的なサブシステムに分解する必要があります。それぞれが堆積プロセスに対して重要な制御ノブのセットを提供します。

真空チャンバーと基板ステージ

これは堆積が発生する物理的な環境です。その仕様はプロセスの物理的制約と熱的条件を定義します。

主要な仕様には、基板サイズ(例:最大460mmウェーハ対応)やステージの温度範囲が含まれます。一般的な範囲は20°Cから400°Cですが、特殊なシステムでは1200°Cに達することもあります。正確な温度制御が最も重要です。

ガス供給システム

このシステムは、前駆体となる「材料」をチャンバーに供給します。その洗練度が、作成できる膜の多様性と複雑さを決定します。

使用できるガスの種類を決定するガスラインの数を確認します。これらは精度を保つために質量流量コントローラー(MFC)によって制御されます。システムはまた、液体または固体の前駆体をサポートし、シラン(SiH₄)やアンモニア(NH₃)などの標準的なガスをはるかに超える材料能力を拡張します。

プラズマ生成システム

これはPECVDプロセスの心臓部です。低温での堆積を可能にする反応性プラズマを生成します。

仕様はRF(高周波)ジェネレーターを中心に構成されます。重要なパラメータには、電力(例:30W~300W)と周波数が含まれます。多くのシステムは標準的な13.56MHzの周波数を使用しますが、高度な装置は膜特性の微調整のために二周波数(RFおよびLF)または多周波数機能を備えています。

真空ポンプシステム

このシステムは、堆積に不可欠な超クリーンで低圧の環境を作り出し維持します。

その性能は、ポンプの種類(通常はロータリーベーンポンプでバックアップされたターボ分子ポンプ)と、低い到達真空度を達成する能力によって定義されます。N₂などのガスに対する高い圧縮比によって示される低い到達真空度は、プロセス開始前に汚染物質のない純粋な環境を保証します。

仕様が膜特性にどのように変換されるか

ハードウェアの仕様は、それらが最終的な薄膜にどのように影響するかを理解して初めて意味を持ちます。各パラメータは、特定の材料特性を制御するためのレバーです。

材料の完全性のための温度制御

規定された温度範囲はPECVDの主要な特徴です。低温(例:< 400°C)で膜を堆積できる能力は、ポリマーや事前処理された半導体ウェーハなどの温度に敏感な基板を損傷することなく処理できることを可能にします。

膜の応力と密度に対するRF電力と周波数

RF電力はプラズマ密度とイオン衝撃エネルギーに直接影響を与え、それが堆積速度と膜の物理的密度に影響を与えます。

さらに重要なことに、周波数制御は膜応力を管理するための主要なツールです。二周波数(例:高周波RFと低周波LF)機能を備えたシステムにより、オペレーターは圧縮から引張まで内部応力を正確に調整しながら高密度な膜を堆積させることができ、これはクラックを防ぎ機械的安定性を確保するために極めて重要です。

組成と均一性のためのガス流量と圧力

質量流量コントローラー(MFC)の精度とチャンバー圧力の安定性は、膜の化学組成と化学量論を直接決定します。

これらのパラメータは、チャンバーおよび電極のジオメトリとともに、基板の表面全体にわたって均一な膜厚を達成するためにも不可欠です。

トレードオフと制限の理解

PECVD技術は強力ですが、課題がないわけではありません。これらの制限を理解することが、システムの仕様を現実的に解釈するための鍵となります。

再現性の課題

PECVDの主な制限は、安定した完全に再現可能な堆積条件を維持することです。ガス流量、圧力、温度、またはRF電力のわずかな変動が、膜特性のばらつきにつながる可能性があります。

そのため、ハイエンドの仕様は、すべてのサブシステムにおける精密制御と安定性を重視します。厳密な制御仕様を持つシステムは、バッチごとに一貫した結果をもたらす能力が高まります。

汚染のリスク

PECVDチャンバーは、大気漏れ、残留ガス、または以前のバッチからの不純物による汚染に対して非常に敏感です。これは膜の品質を著しく低下させる可能性があります。

したがって、高品質の真空システム(低い到達真空度)の仕様と、エンドポイント制御を備えたin-situプラズマクリーニングの利用可能性は、単なる機能ではなく、信頼性の高い高性能動作のための必要条件です。

目標に合った正しい選択をする

「最良の」PECVD仕様は、アプリケーションによって完全に異なります。最も重要なパラメータを優先するために、主要な目標を使用してください。

- 高品位で低応力の光学膜または電子膜が主な焦点の場合: 応力制御のための二周波数RF、広範で正確な温度範囲、および究極の純度のための高性能真空システムを備えたシステムを優先してください。

- 高スループットの産業コーティング(例:バリア層)が主な焦点の場合: 大基板ハンドリングの仕様、高い堆積速度(より高い電力によって可能になる)、およびアップタイムを最大化するための堅牢なin-situクリーニングを優先してください。

- 研究開発および新規材料探査が主な焦点の場合: 異なる前駆体のための多数のガスライン、広いプロセスウィンドウ(圧力、電力、温度)、および構成可能なRFオプションを含む柔軟性を優先してください。

最終的に、装置の技術仕様と最終材料に要求される特性を一致させることが成功の鍵となります。

要約表:

| PECVDサブシステム | 主要な仕様 | 膜特性への影響 |

|---|---|---|

| 真空チャンバーとステージ | 基板サイズ、温度範囲(例:20°C~400°C以上) | 材料の完全性、敏感な基板との互換性 |

| ガス供給システム | ガスライン数、質量流量コントローラー(MFC)の精度 | 膜の組成、化学量論、材料の多様性 |

| プラズマ生成(RF) | RF電力(例:30W~300W)、周波数(例:13.56 MHz、二周波数) | 膜密度、応力制御(圧縮/引張)、堆積速度 |

| 真空ポンプシステム | 到達真空度、ポンプの種類(例:ターボ分子ポンプ) | プロセスの純度、汚染制御、再現性 |

特定の研究または生産目標に合わせたPECVDシステムが必要ですか?

仕様を解釈することは第一歩です。薄膜の応力、組成、スループットに関する独自の要件に完全に一致するシステムを取得することが次です。KINTEKは、優れた研究開発と社内製造を活用して、多様な研究室に先進的なPECVDソリューションを提供します。当社の強力な深層カスタマイズ能力により、標準モデルであれ完全にカスタマイズされた設計であれ、システムがお客様の実験的および生産上の課題に正確に対応するように設計されます。

お客様のプロジェクトについて話し合いましょう。 今すぐ専門家に連絡して、当社のPECVDシステムがお客様の作業に要求される正確な膜特性をどのように提供できるかをご検討ください。

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉