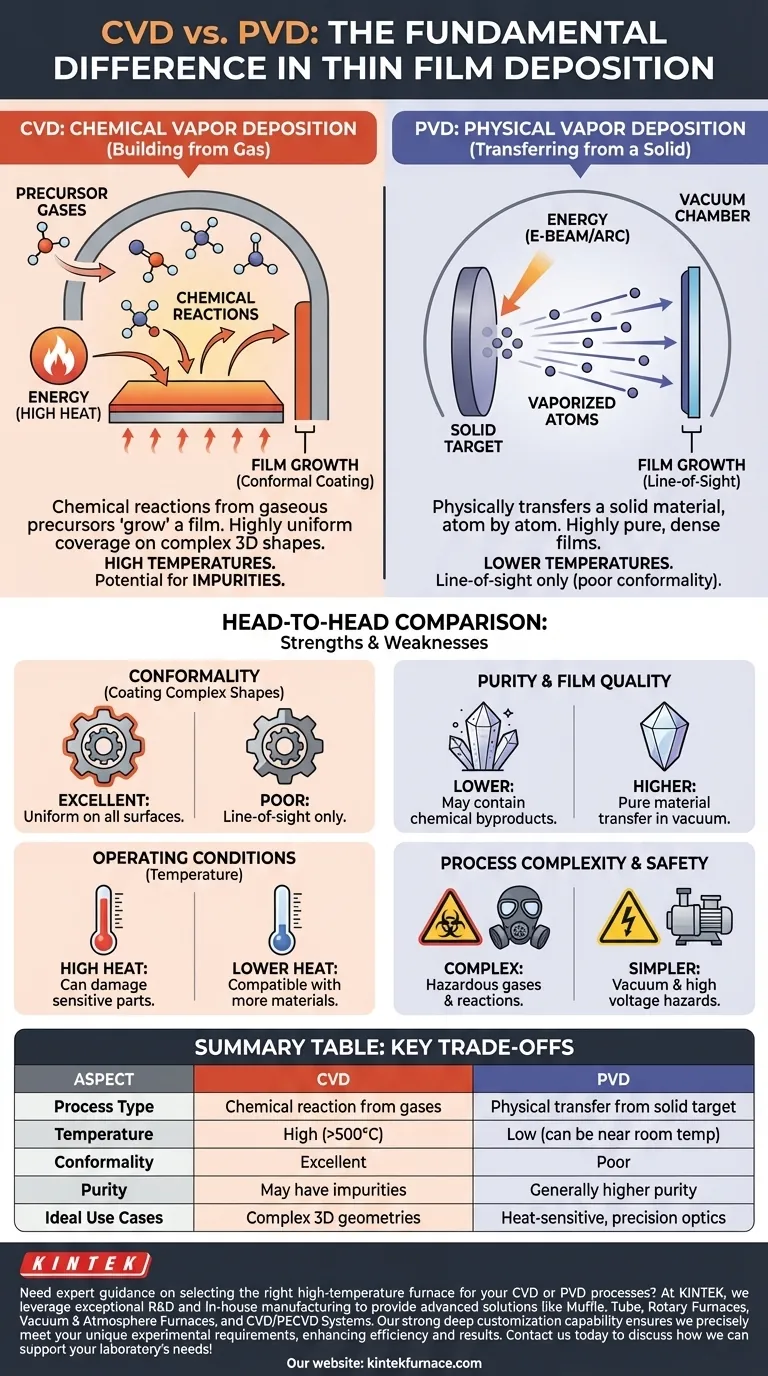

基本的に、化学気相成長法(CVD)と物理気相成長法(PVD)の違いは、コーティング材料が基板に到達する方法にあります。CVDは気体前駆体からの化学反応を利用して表面に膜を「成長」させるのに対し、PVDは真空中で固体材料を原子レベルで物理的に表面に移動させます。この区別が、コーティングの品質からコーティングが可能な部品の種類に至るまですべてを決定します。

CVDとPVDの中心的な選択はトレードオフです。CVDは複雑な三次元形状に対して優れた均一な被覆を提供しますが、PVDは低温での高純度で緻密な膜の生成に優れており、精密光学機器や熱に敏感な部品に理想的です。

根本的な違い:化学か物理か

適切な方法を選択するには、まずそれぞれの根本的なプロセスを理解する必要があります。一方は化学合成によって膜を構築し、もう一方は物理的な移動によってそれを移動させます。

CVDの仕組み:ガスからの構築

化学気相成長法では、揮発性の前駆体ガスが基板を含む反応チャンバーに導入されます。

通常、高温の形でエネルギーがチャンバーに印加されます。このエネルギーがガス間の化学反応を誘発します。

これらの反応により、新しい固体材料が形成され、加熱された基板上に均一に堆積し、薄膜が作成されます。冷たいガラスに結露ができるのに似ていますが、水蒸気の代わりに、高温の表面に固体膜を生成する化学反応が起こります。

一般的なバリエーションとしてプラズマ強化CVD(PECVD)があり、熱だけでなくプラズマを利用します。これにより、プロセスをはるかに低温で実行でき、激しい熱に耐えられない基板にも適しています。

PVDの仕組み:固体からの移動

物理気相成長法では、プロセスは高真空チャンバー内の「ターゲット」と呼ばれる固体原料から始まります。

エネルギー(電子ビームやアークなど)を使用してこのターゲットを照射し、それを蒸発させ、原子ごとに材料を放出させます。

これらの原子は真空を直線的に移動し、より冷たい基板上に物理的に凝縮して薄膜を形成します。これは、スプレー塗装のように「線視線(line-of-sight)」プロセスです。

直接比較

基本的なメカニズムの違いは、非常に異なる強み、弱み、および理想的な用途につながります。

均一性(コンフォーマリティ):複雑な形状のコーティング

CVDはここで優れています。前駆体ガスが部品の全周を流れるため、生成される化学反応と堆積は、露出したすべての表面で同時に発生します。これにより、深いトレンチの内部や複雑な3Dジオメトリ上でも均一なコンフォーマル(均一な)コーティングが作成されます。

PVDはこれに苦労します。線視線プロセスであるため、原料の位置から直接見える表面しかコーティングできません。これにより、複雑な形状での均一な被覆の達成が非常に困難になり、多くの場合、「影」になった部分がコーティングされずに残ります。

純度と膜質

PVDは通常、より高い純度の膜を生成します。このプロセスは、化学副生成物を管理する必要がなく、純粋な固体原料からクリーンな真空環境で基板へ材料を移動させるだけです。

CVD膜には不純物が含まれることがあります。これらは、成長中の膜内に閉じ込められる可能性のある化学反応の副生成物です。このプロセスでは、汚染を避けるために超高純度の前駆体ガスも必要です。

動作条件:温度と環境

従来のCVDは高温プロセスであり、必要な化学反応を駆動するために、数百度、あるいは千度を超えることが多いです。これは熱に敏感な基板を損傷したり変形させたりする可能性があります。

PVDは、多くの場合、室温に近い低温で実行できます。これにより、プラスチックやその他の敏感な部品を含む、より幅広い材料との互換性が生まれます。

プロセスの複雑さと安全性

PVDは、高度な高真空装置が必要であるものの、機械的には比較的単純であると見なされます。主な危険は、高電圧と真空システムの取り扱いに伴うものです。

CVDは化学的に複雑です。これには、厳格な安全プロトコルと排気管理システムを必要とする、**揮発性で、しばしば有毒または可燃性の前駆体ガスの**取り扱いが含まれます。

トレードオフの理解

どちらの技術も普遍的に優れているわけではありません。正しい選択は、固有の限界とプロジェクトの目標とのバランスを取ることに完全に依存します。

CVDの欠点:高温と副生成物

従来のCVDの主な制限は、高い動作温度であり、使用できる基板の種類を制限します。さらに、膜の汚染を防ぎ、安全を確保するためには、反応の化学的副生成物の管理が不可欠です。

PVDの限界:線視線堆積

PVDの最大の弱点は、複雑なジオメトリを均一にコーティングできないことです。非平面状の物体のすべての面に均一な膜が必要な場合、部品を堆積中に回転・操作しない限り、PVDは不適切であることが多いですが、それは複雑さとコストを増加させます。

目標に合わせた適切な選択

特定のアプリケーション要件が、これら2つの強力な技術の選択を決定するはずです。

- 複雑な3D部品や内部表面のコーティングが主な焦点である場合:比類のない均一性のため、CVDを選択します。

- 最高の純度、または熱に敏感な材料のコーティングが主な焦点である場合:クリーンで低温のプロセスであるPVDを選択します。

- 精密工具や光学機器用の高密度で高い密着性、耐摩耗性のある膜の作成が主な焦点である場合:優れた膜特性のため、PVDが業界標準となることが多いです。

- 多くの材料タイプにわたる汎用性、および均一なコーティングの実現が最優先事項である場合:PECVDなどのバリエーションを備えたCVDは、広い動作範囲を提供します。

化学反応と物理的な移動というこの根本的な違いを理解することが、特定のエンジニアリング課題に最適な堆積技術を選択するための鍵となります。

要約表:

| 側面 | CVD | PVD |

|---|---|---|

| プロセスタイプ | ガスからの化学反応 | 固体ターゲットからの物理的移動 |

| 温度 | 高温(多くの場合500℃超) | 低温(室温に近い場合あり) |

| 均一性 | 3D形状に優れている | 不良、線視線のみ |

| 純度 | 不純物を含むことがある | 一般的に高純度 |

| 理想的な用途 | 複雑なジオメトリ、均一な被覆 | 熱に敏感な材料、精密光学機器 |

CVDまたはPVDプロセス向けの適切な高温炉の選定に関する専門家のガイダンスが必要ですか?KINTEKでは、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの先進的なソリューションを提供するため、卓越したR&Dと社内製造を活用しています。強力なカスタムメイド機能により、お客様固有の実験要件に正確に対応し、効率と結果を向上させます。お客様の研究所のニーズをサポートする方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉