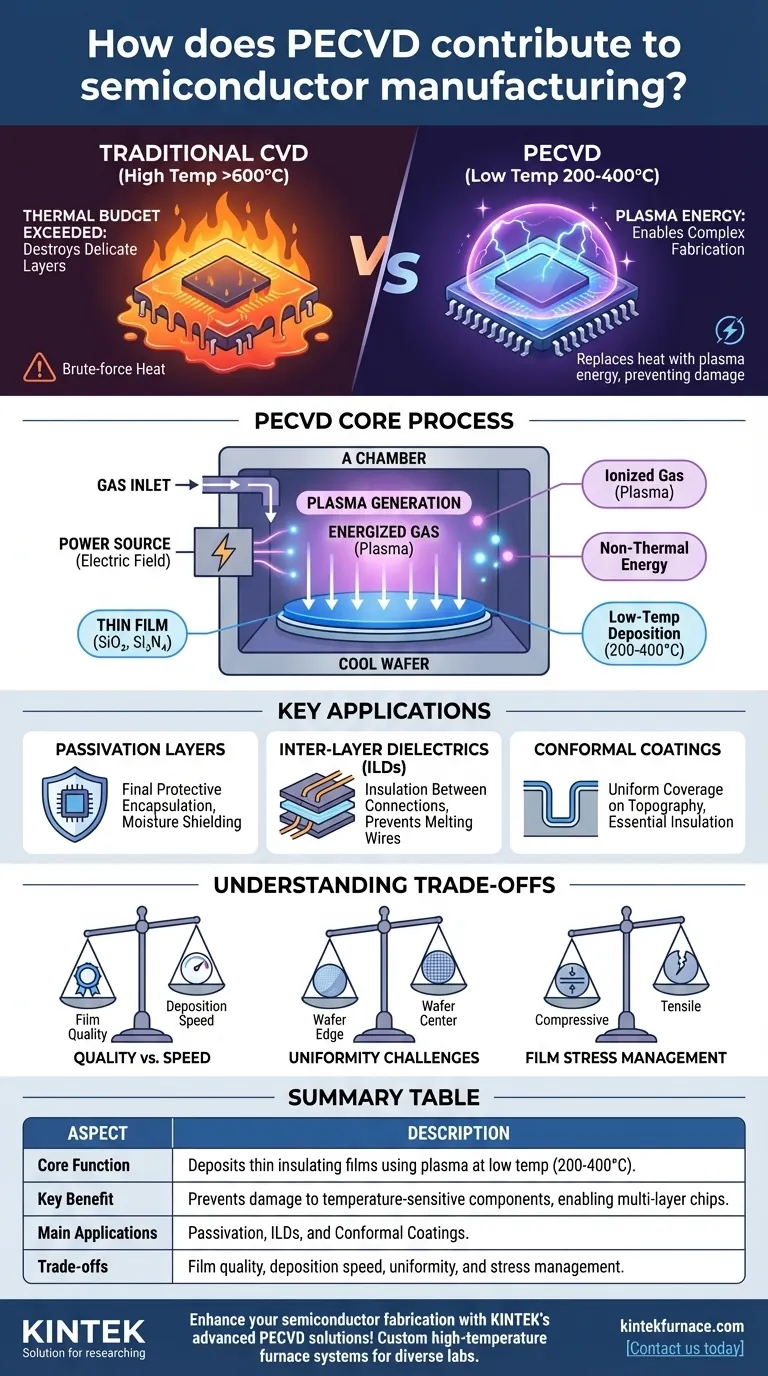

半導体製造において、PECVDは不可欠なプロセスです。低温で高品質な薄い絶縁膜をシリコンウェーハ上に成膜するために用いられます。PECVDは、化学反応を促進するために、そうでなければ破壊的なレベルの熱を必要とする反応を、エネルギーを与えられたガス、すなわちプラズマを使用して行います。これにより、ウェーハ上にすでに形成されている敏感な部品を損傷することなく、複雑な多層マイクロチップを構築することが可能になります。

現代のチップ製造における中心的な課題は、デバイスに新しい層を追加する際に、その下にある複雑で温度に敏感な層を破壊しないことです。PECVDは、力任せの熱をプラズマの的を絞ったエネルギーに置き換えることでこれを解決し、高度な高密度集積回路の製造を可能にします。

核心的な問題:基礎を溶かすことなく超高層ビルを建てる

PECVDの重要性を理解するには、まず半導体製造における「熱バジェット」の概念を理解する必要があります。チップは一度に作られるものではなく、何百もの工程を経て層ごとに構築されます。

熱バジェットの課題

高温を伴う各工程は、ウェーハの総熱バジェットから「消費」されます。

このバジェットを超過すると、以前に作成されたトランジスタや回路が劣化したり、故障したりする可能性があります。製造の初期段階は高温に耐えられますが、後期の段階では耐えられません。

なぜ従来の成膜法では不十分なのか

従来の化学気相成長法(CVD)は、前駆体ガスが反応してウェーハ上に固体膜を形成するために必要なエネルギーを供給するために、高温(しばしば600°C以上)に依存します。

この方法は、初期のトランジスタが形成された後の工程には不適当です。このレベルの熱は、それらの繊細な構造を破壊してしまうためです。

PECVDが温度問題をどのように解決するか

PECVD(Plasma-Enhanced Chemical Vapor Deposition:プラズマCVD)は、まったく異なるエネルギー源を作成することで解決策を提供します。これにより、はるかに低い温度(通常200~400°Cの範囲)での成膜が可能になります。

プラズマの導入:極端な熱なしのエネルギー

PECVDは、熱の代わりに電界を使用してガスをプラズマと呼ばれる物質の状態にイオン化します。

このプラズマは、イオンと電子が豊富に存在する非常に高エネルギーな状態です。このエネルギー(熱エネルギーではない)が、前駆体ガスを分解し、成膜に必要な化学反応を促進します。

結果:低温ウェーハ上の高品質な膜

この技術により、ウェーハが比較的低温に保たれた状態で、二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)などの緻密で高品質な膜を成膜することができます。

これらの膜は、最終的なデバイスの機能と信頼性にとって重要です。

低温によって促進される主なアプリケーション

PECVDの低温特性は、いくつかの後期製造工程において不可欠です。

パッシベーション層:チップを密閉し、湿気や汚染物質から保護する最後の保護層である窒化ケイ素膜は、PECVDを用いて成膜されます。完成したチップを高温で焼くことは選択肢になりません。

層間絶縁膜(ILDs):チップの異なる部分を接続するために微細な銅線が構築される際、それらは互いに絶縁されなければなりません。PECVDは、これらのワイヤを溶かすことなく、それらの間に誘電体(絶縁)材料を成膜します。

コンフォーマルコーティング:PECVDは、チップの地形に「適合」する膜を成膜することができ、微細なトレンチの側面や底部を均一に覆うことができ、適切な絶縁に不可欠です。

PECVDのトレードオフの理解

革新的である一方で、PECVDには複雑さが伴います。目標は常に、速度、コスト、および特定の層に必要な品質指標のバランスを取ることです。

膜品質 vs. 成膜速度

成膜速度と得られる膜の品質の間には、しばしばトレードオフが存在します。成膜が速すぎると、膜の密度が低くなったり、欠陥が多くなったりすることがあります。

均一性の課題

300mmの大型ウェーハ全体に完全に均一なプラズマを実現することは、大きな技術的課題です。不均一性により、ウェーハの中心から端にかけて膜厚にわずかなばらつきが生じることがあります。

膜応力の管理

成膜された膜には固有の機械的応力が含まれており、それは圧縮(押す力)または引張(引っ張る力)のいずれかであり得ます。応力が適切に管理されないと、ウェーハが反ったり、ひび割れたりする可能性があるため、その制御はPECVDプロセスの重要なパラメータとなります。

プロセスフローに合った適切な選択

PECVDはツールであり、その適用は製造工程の特定の要件に完全に依存します。

- 後期相互接続やトップレベル層の製造が主な焦点である場合:PECVDは不可欠です。その低温特性が下層のアクティブ回路を保護するためです。

- 堅牢な最終パッシベーション層の作成が主な焦点である場合:PECVDは、完成したデバイスを損傷することなく、高品質な窒化ケイ素膜を成膜するための業界標準です。

- 性能と正確な膜特性が主な焦点である場合:PECVDは、屈折率や機械的応力といった要素を極めて高い精度で制御できるため、MEMSやフォトニクスのような特殊なデバイスにとって不可欠です。

結局のところ、PECVDは現代のチップの垂直方向の複雑さを可能にする技術であり、半導体製造の礎石となっています。

概要表:

| 側面 | 説明 |

|---|---|

| 主要機能 | プラズマを用いて低温(200-400°C)で薄い絶縁膜(例:SiO₂、Si₃N₄)を成膜します。 |

| 主な利点 | 温度に敏感な部品の損傷を防ぎ、多層チップ構造を可能にします。 |

| 主な用途 | パッシベーション層、層間絶縁膜(ILDs)、および絶縁と保護のためのコンフォーマルコーティング。 |

| トレードオフ | 膜品質と成膜速度のバランス、均一性の課題、機械的応力の管理。 |

KINTEKの高度なPECVDソリューションで、半導体製造を強化しましょう!卓越した研究開発と自社製造を活かし、CVD/PECVDのような高温炉システムを多様な研究室向けに提供しています。当社の高度なカスタマイズ能力により、MEMSからフォトニクスまで、お客様独自の実験ニーズに正確に合わせることができます。今すぐお問い合わせください。当社の技術が、お客様のプロセスフローを最適化し、敏感な部品を保護する方法についてご説明します!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- ナノダイヤモンドコーティング用HFCVD装置