本質的に、化学気相成長(CVD)は、どれほど複雑な表面であっても、実質的にあらゆる表面に非常に純粋で均一な、コンフォーマルな薄膜を作成する能力を提供します。このプロセスは、単に表面をコーティングするだけでなく、気体前駆体から新しい材料層を構築し、最終的な膜の特性と性能を比類のないレベルで制御することを可能にします。

CVDの根本的な利点は、何を堆積させるかだけでなく、どのように堆積させるかです。気体状態から膜を構築することにより、液体または視線方向の堆積方法では達成できないような、純度、厚さ、均一性の精度を実現します。

CVDの基礎:気体から構築する

CVDの特徴は、前駆体、つまり膜の構成要素が気体状態であることです。これらの気体は反応室に充満し、基板の露出したあらゆる表面に到達してから反応して、目的の固体膜を形成します。この「気体から構築する」アプローチが、その主な利点の源です。

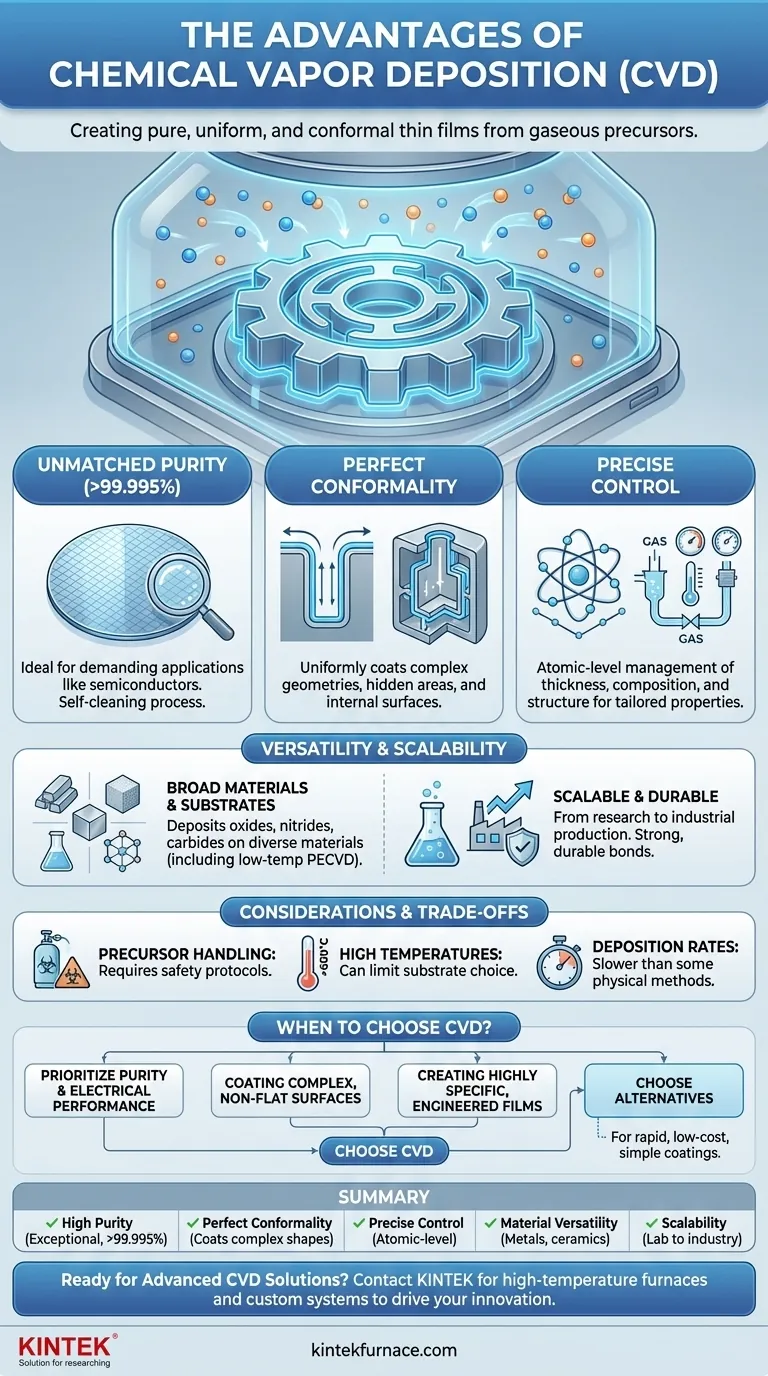

要求の厳しい用途向けの比類のない純度

プロセスが高純度の前駆体ガスから始まるため、得られる膜は非常に高い純度、しばしば99.995%を超える純度を達成できます。

このため、CVDは、わずかな不純物でもマイクロチップの性能を損なう可能性がある半導体産業において不可欠なものとなっています。また、反応性ガスが汚染物質を除去するのに役立つため、プロセス自体が自己洗浄性を持っています。

複雑な形状での完璧なコンフォーマル性

隠れた領域のコーティングが困難な視線方向のプロセス(蒸着やスパッタリングなど)とは異なり、CVDの気体前駆体は、複雑な形状、深い溝、内部表面に拡散し、完全に均一な層を形成することができます。

この特性は高いコンフォーマル性として知られており、エンジン部品の複雑な内部通路、医療用インプラントの詳細な表面、シリコンウェハー上の微細構造のコーティングなどの用途において非常に重要です。

膜特性の精密な制御

CVDは、堆積プロセスを原子レベルで制御できます。ガスの流量、温度、圧力を慎重に管理することで、技術者は膜の厚さ、組成、結晶構造を正確に決定できます。

これにより、硬度、耐薬品性、導電性など、特定の特性に合わせて設計された、高度にカスタマイズされた材料の作成が可能になります。

産業向けの汎用性とスケーラビリティ

CVDはニッチな実験室技術ではなく、航空宇宙から光学まで、幅広い産業で使用されている堅牢で柔軟な製造プラットフォームです。

幅広い材料パレット

CVDは非常に汎用性が高く、様々な材料を堆積させるのに使用できます。これには、金属、純粋な合金、および酸化物、窒化物、炭化物などの様々なセラミック化合物が含まれます。この柔軟性により、様々な分野の問題を解決できます。

多様な基板との互換性

このプロセスは、金属、セラミック、ガラス、複合材料など、様々な基材と互換性があります。

さらに、従来のCVDは高温で動作しますが、プラズマ強化CVD(PECVD)のようなバリアントは低温での堆積を可能にします。これにより、ポリマーなどの熱に敏感な基材を損傷することなくコーティングする道が開かれます。

実証済みのスケーラビリティと耐久性

CVDの原理は、小規模な研究から大規模な工業生産まで効果的です。一度プロセスが開発されれば、製造需要を満たすために信頼性高くスケールアップできます。

得られた膜は基材と強固で耐久性のある結合を形成し、高ストレス、高摩耗、または極端な温度環境でもコーティングがそのままの状態を保ちます。

トレードオフの理解

完璧なプロセスは存在しません。情報に基づいた意思決定を行うには、CVDの実用的な考慮事項と潜在的な欠点を理解することが重要です。

前駆体材料の取り扱い

CVDで使用される前駆体ガスは、有毒、可燃性、または腐食性である場合があります。このため、安全インフラ、取り扱いプロトコル、排ガス処理システムに多大な投資が必要となります。これらの材料は高価である場合もあり、全体的なコストに貢献します。

高いプロセス温度

多くの従来のCVDプロセスでは、化学反応を促進するために高温(しばしば600°C以上)が必要です。これにより、熱に耐え、変形したり劣化したりしない材料に基材の選択が制限される可能性があります。

堆積速度

場合によっては、CVDはスパッタリングなどの物理的方法と比較して堆積速度が遅いことがあります。究極の純度とコンフォーマル性が主要な駆動要因ではない非常に厚いコーティングを必要とする用途では、これが制約となる可能性があります。

目標に合わせた適切な選択

CVDは、その独自の利点が主要な技術的目標と一致する場合に強力なツールとなります。

- 究極の純度と電気的性能に重点を置く場合:この理由から、CVDは半導体および電子機器製造の業界標準です。

- 複雑な、平坦でない、または内部表面のコーティングに重点を置く場合:CVDの卓越したコンフォーマル性は、他の方法に対する最大の利点です。

- 非常に特定の、設計された特性を持つ薄膜の作成に重点を置く場合:CVDは、再現が困難な組成と構造の精密な制御を提供します。

- 単純なコーティングの迅速で低コストな堆積に重点を置く場合:PVDや電気めっきなどの代替方法を検討したいかもしれません。

結局のところ、CVDを選択するということは、原子レベルでの品質、精度、性能を優先するという決断です。

サマリー表:

| 利点 | 説明 |

|---|---|

| 高純度 | 膜は卓越した純度(>99.995%)を達成し、半導体や高感度な用途に最適です。 |

| 完全なコンフォーマル性 | 気体前駆体は、内部表面や溝を含む複雑な形状を均一にコーティングします。 |

| 精密な制御 | カスタマイズされた材料特性のために、厚さ、組成、構造を原子レベルで管理します。 |

| 材料の汎用性 | 様々な基材上に、酸化物、窒化物、炭化物などの金属、合金、セラミックを堆積させます。 |

| スケーラビリティ | 研究室の研究から工業生産まで効果的で、耐久性があり、強固に結合したコーティングを提供します。 |

高度なCVDソリューションで研究室の能力を向上させる準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活かし、お客様のニーズに合わせた高温炉ソリューションを提供しています。当社の製品ラインには、CVD/PECVDシステム、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉があり、お客様独自の実験要件を満たす強力な詳細カスタマイズによって補完されています。今すぐお問い合わせください。当社の専門知識が、お客様の優れた薄膜堆積を実現し、プロジェクトの革新を推進するのにどのように役立つかをご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉