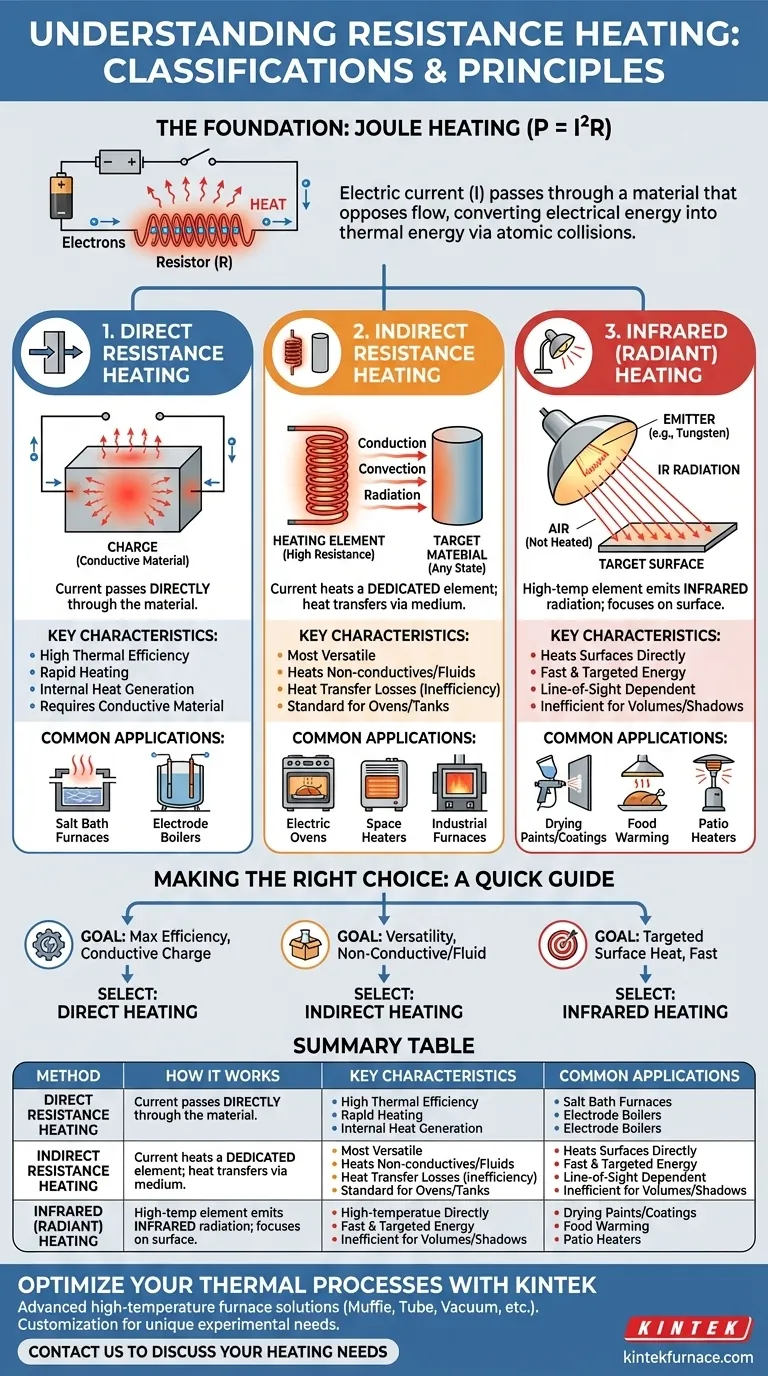

抵抗加熱の核心は、電流を材料に通すことによって熱を発生させるプロセスであり、その材料は電流の流れに抵抗します。この電気エネルギーから熱エネルギーへの変換は、ジュール熱の法則によって支配され、電気工学における最も基本的な原理の1つです。これは大きく分けて、直接抵抗加熱、間接抵抗加熱、赤外線(または放射)加熱の3つの異なる方法に分類されます。

抵抗加熱の種類の区別は、単なる学術的なものではありません。方法の選択は、加熱するもの(「被加熱物」)、どのように加熱できるか、そしてエネルギー伝達の望ましい効率に完全に依存します。

基本原理:ジュール熱

熱発生の物理学

すべての抵抗加熱はジュール第一法則の原理に基づいて機能します。この法則は、熱に変換される電力(P)が、電流(I)の2乗に材料の抵抗(R)を掛けたものに等しい、すなわちP = I²Rであると述べています。

本質的に、電子が抵抗性材料を強制的に通過するとき、それらは原子と衝突し、運動エネルギーを伝達します。この原子の振動の増加が熱として現れます。

材料の役割

発熱体の有効性は、その電気抵抗、劣化せずに高温に耐える能力、および耐酸化性によって決まります。これが、ニクロム(ニッケルとクロムの合金)のような材料が発熱体として非常に一般的である理由です。

1. 直接抵抗加熱:材料自体がエレメント

仕組み

直接抵抗加熱では、電流が加熱される材料に直接流されます。材料自体が抵抗器として機能し、内部で熱を発生させます。

これには、材料、つまり「被加熱物」が電気伝導性であることが必要です。回路を完成させるために、電極が被加熱物に接触するように配置されます。

主な特徴

この方法の主な利点は、その高い熱効率です。熱は物質の内部で発生するため、周囲の環境への熱伝達損失は最小限に抑えられます。また、加熱プロセスは通常非常に迅速であり、均一な温度制御を可能にします。

一般的な用途

この方法は、金属の熱処理のためのソルトバス炉や、電流が水に直接流される電極式給湯器やボイラーなど、特定の産業プロセスに適しています。

2. 間接抵抗加熱:専用エレメントの使用

仕組み

間接抵抗加熱は最も一般的な形態です。この方法では、電流が高抵抗の発熱体に流され、それが非常に熱くなります。

この熱は、伝導、対流、放射の組み合わせによって、加熱される材料や空間に伝達されます。

主な特徴

この方法は、加熱される材料が電気伝導性である必要がないため、非常に多用途です。これは、空気、断熱タンク内の液体、およびオーブン内の固体を加熱するための標準的な方法です。

一般的な用途

電気オーブン、スペースヒーター、トースター、産業用プロセス炉など、日常的に間接抵抗加熱に遭遇します。コイル状またはリボン状のエレメントは通常、ニクロムで作られています。

3. 赤外線(放射)加熱:集中的なエネルギー伝達

仕組み

赤外線加熱は間接加熱の特殊なタイプです。発熱体、多くの場合タングステンフィラメントは非常に高温に加熱され、赤外線スペクトルでかなりの量の電磁エネルギーを放出させます。

このエネルギーは、物体に吸収されるまで直進します。多くの場合放物線状の反射板が使用され、この放射線をターゲット表面に正確に集中させます。

主な特徴

放射加熱を特徴づけるのは、空気ではなく物体や表面を直接加熱することです。これにより、非常に高速でターゲットを絞ったエネルギー伝達が可能になり、特定のタスクに対して非常に効率的になります。

一般的な用途

赤外線加熱は、塗料やコーティングの乾燥、食品ウォーミングステーション、屋外パティオヒーターなどの用途に最適です。これらすべてのケースで、目標は周囲の空気を加熱するエネルギーを浪費することなく、表面や人を効率的に加熱することです。

トレードオフの理解

効率 対 制御

直接加熱は、熱が必要なまさにその場所で熱が発生するため、中間的な伝達ステップがないため、最高の潜在的効率を提供します。ただし、伝導性材料に限定され、材料の抵抗が温度とともに変化する場合、制御が難しくなる可能性があります。

汎用性 対 損失

間接加熱は、事実上あらゆるものを加熱できるため、主力となります。その主なトレードオフは、エレメントからターゲットへの熱伝達に伴う固有の非効率性です。熱はエレメントの支持体や周囲の環境に、対流や放射によって失われます。

特異性 対 環境

赤外線加熱は表面加熱には比類がありませんが、「視線」技術です。空気の体積や影を作る複雑な形状の物体を加熱するには非効率的です。有効性は、表面が赤外線放射を吸収する能力に完全に依存します。

目標に最適な選択を行う

適切な加熱方法を選択するには、目的を明確に理解する必要があります。

- 伝導性物質を加熱する際に、最大の熱効率を重視する場合: 直接抵抗加熱は、材料自体の中で熱を発生させるため、最も効果的なアプローチです。

- 非伝導性材料、液体、または空気を加熱するための汎用性を重視する場合: 間接抵抗加熱は、堅牢で広く適用可能なソリューションを提供します。

- 周囲の空気に影響を与えることなく、表面や物体を急速に加熱することを重視する場合: 赤外線(放射)加熱は、特殊な用途向けにターゲットを絞った視線エネルギー伝達を提供します。

これらの分類を理解することは、単なる定義を超えて、特定の熱的課題に対する正確なツールを選択することを可能にします。

要約表:

| 方法 | 仕組み | 主な特徴 | 一般的な用途 |

|---|---|---|---|

| 直接抵抗加熱 | 電流が加熱される材料に直接流れる | 高い熱効率、急速な加熱、伝導性材料が必要 | ソルトバス炉、電極式給湯器 |

| 間接抵抗加熱 | 電流が専用のエレメントを加熱し、伝導、対流、または放射によって熱を伝達する | 多用途、非伝導性材料に使用可能、日常的なデバイスで一般的 | 電気オーブン、スペースヒーター、産業用炉 |

| 赤外線(放射)加熱 | エレメントが赤外線放射を放出し、物体がそれを吸収する | 表面を直接加熱、高速かつターゲットを絞った、視線依存 | 塗料乾燥、食品ウォーミング、パティオヒーター |

KINTEKの高度な高温炉ソリューションで熱プロセスを最適化しましょう! 優れた研究開発と社内製造を活用し、KINTEKはマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な研究所に信頼性の高い加熱システムを提供します。強力なカスタムメイド能力により、お客様固有の実験要件を正確に満たし、効率と性能を向上させることができます。今すぐお問い合わせいただき、お客様固有の加熱ニーズをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 縦型ラボ用石英管状炉 管状炉

- 1400℃高温石英アルミナ管状実験室炉