従来の化学気相成長(CVD)がプラズマ支援化学気相成長(PECVD)と比較した場合の最大の欠点は、極端な高温に依存していることです。この根本的な要件は大きな制約を生み出し、熱に敏感な材料との非互換性や、堆積膜への熱応力の導入を引き起こします。

どちらの方法も薄膜を堆積しますが、主なトレードオフは温度とプロセスの複雑さの間にあります。CVDの高温はその用途を制限しますが、純粋な熱反応を提供します。一方、PECVDの低温プラズマプロセスは、プラズマ誘起性の副作用の可能性を犠牲にして汎用性を提供します。

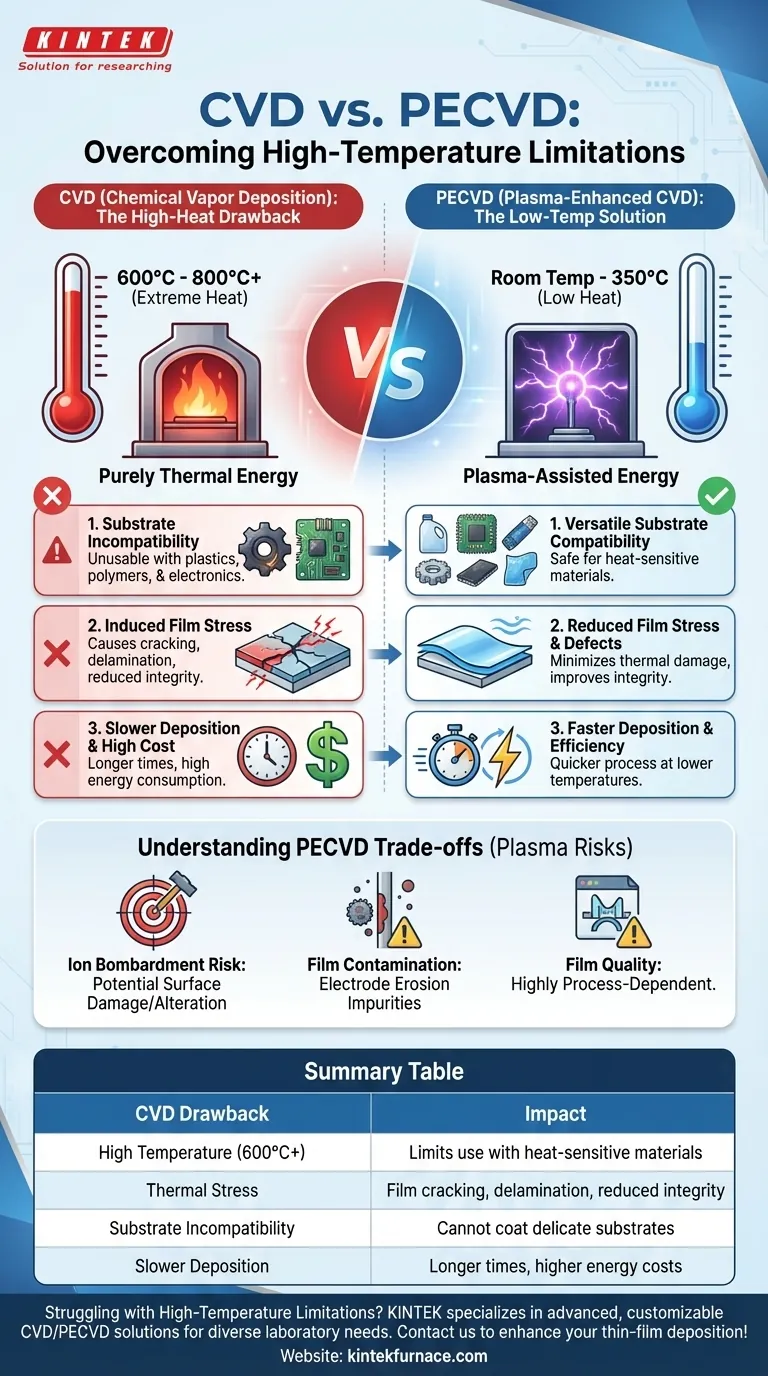

根本的な違い:熱 対 プラズマ

CVDの欠点は、化学反応を開始する方法に直接起因します。この核心的な違いを理解することが、アプリケーションに最適なプロセスを選択するための鍵となります。

CVD法:純粋な熱エネルギー

従来のCVDは、通常600°Cから800°C、あるいはそれ以上の高温を使用して前駆体ガスを分解します。基板自体が加熱され、その表面で化学反応が発生するために必要な熱エネルギーが供給されます。

PECVD法:プラズマ支援エネルギー

PECVDは、高エネルギー電子、イオン、および遊離基を含むイオン化ガスであるプラズマを使用して、反応に必要なエネルギーを提供します。これにより、多くの場合室温から350°Cの、はるかに低い温度で堆積を行うことができます。

CVDの高温がいかに欠点となるか

高熱への依存は単なるプロセスの詳細ではなく、従来のCVDの使用を制限する、直接的かつ実用的な結果をもたらします。

基板の非互換性

最も重要な欠点は、熱に敏感な基板をコーティングできないことです。プラスチック、ポリマー、または既存の回路を持つ電子部品などの材料は、CVDに必要な高温によって損傷または破壊されます。

PECVDの低温特性は、熱損傷を回避できるため、これらのアプリケーションにとって明確な選択肢となります。

誘起される膜応力と欠陥

高温は、膜が冷却される際に堆積した膜に大きな熱応力を引き起こす可能性があります。これは、膜と基板との熱膨張率の不一致によって発生し、クラック、密着不良、または膜の完全性の低下につながる可能性があります。

PECVDは低温で動作するため、熱応力や格子不整合のような熱誘起欠陥のリスクを大幅に低減します。

堆積速度の低下とコストの増大

常にそうとは限りませんが、従来のCVDは、加熱のためのエネルギー消費や高価な前駆体に関連するコストが高く、より長い堆積時間を伴う場合があります。PECVDは、多くの場合、低温でより速い堆積速度を達成できます。

トレードオフの理解:PECVDも完璧な解決策ではない

客観的な決定を下すには、PECVDのプラズマベースのプロセスによって導入される可能性のある欠点も理解する必要があります。これらは、その低温の利点とのトレードオフです。

イオンボンバーディングのリスク

一部のPECVDセットアップ(容量結合型リアクターなど)では、基板がプラズマに直接さらされます。これにより、高エネルギーイオンが基板表面に物理的に衝突し、損傷を引き起こしたり特性を変化させたりする可能性のあるイオンボンバーディングが発生する可能性があります。

膜汚染の可能性

プラズマを生成するために使用される電極は、時間の経過とともに侵食される可能性があります。この侵食は、電極材料からの汚染物質を堆積膜に直接導入し、その純度を損なう可能性があります。

膜品質はプロセス依存

PECVDは良好な密度と少ないピンホールを持つ膜を生成しますが、品質はプラズマパラメータに大きく依存します。耐摩耗性やバリア性能など、特定の膜特性は、使用する特定の材料やプロセス条件によって、他の方法で達成されるものよりも劣る場合があります。

アプリケーションに最適な選択を行う

あなたの決定は、特定のプロジェクトの主要な制約と目標によって導かれるべきです。

- 基板の完全性が主な焦点の場合: ほとんどの電子機器、プラスチック、既存の回路を持つ部品を含む、熱に敏感な材料にはPECVDが不可欠な選択肢となります。

- プラズマ誘起性の影響を避けることが主な焦点の場合: 基板が600°Cを超える温度に損傷なく耐えられるほど頑丈であれば、従来のCVDの方が適しています。

- 低温での膜品質と密度の確保が主な焦点の場合: PECVDは優れたバランスを提供し、高温プロセスに固有の熱応力なしに高品質で均一な膜を生成します。

最終的に、あなたの選択は、低温処理の必要性とプラズマ環境によって導入される潜在的なリスクとのバランスにかかっています。

要約表:

| 欠点 | 影響 |

|---|---|

| 高温(600°C超) | プラスチックや電子機器などの熱に敏感な材料の使用を制限する |

| 熱応力 | 膜のクラック、密着不良、完全性の低下を引き起こす可能性がある |

| 基板の非互換性 | 熱に敏感な基板を損傷なしにコーティングできない |

| 堆積速度の低下 | プロセス時間の延長やエネルギーコストの増大につながる可能性がある |

ラボでの高温の限界にお悩みですか?KINTEKは、多様なラボのニーズに合わせて調整されたCVD/PECVDシステムを含む高度な高温炉ソリューションを専門としています。優れた研究開発と社内製造を活用し、お客様固有の実験要件を正確に満たすための深いカスタマイズを提供します。薄膜堆積プロセスを強化しましょう—当社のマッフル炉、チューブ炉、回転炉、真空・雰囲気炉などが研究にもたらす利点について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉