本質的に、化学気相成長(CVD)は、基板と呼ばれる表面上に固体材料の薄く耐久性のある膜を堆積させるために使用される高性能製造プロセスです。これは、前駆体ガスを高温反応チャンバーに導入することによって達成され、そこで化学反応により基板上に新しい材料層が形成されます。最も一般的な用途は、半導体の製造、工具の保護コーティング、および高度な光学部品です。

CVDの真の価値は、単に層を追加するだけでなく、他の方法では達成が困難な優れた純度、均一性、および特定の特性を持つ材料を作り出すことにあります。これは、現代の電子機器や産業を支える高性能コンポーネントを構築するための基礎技術です。

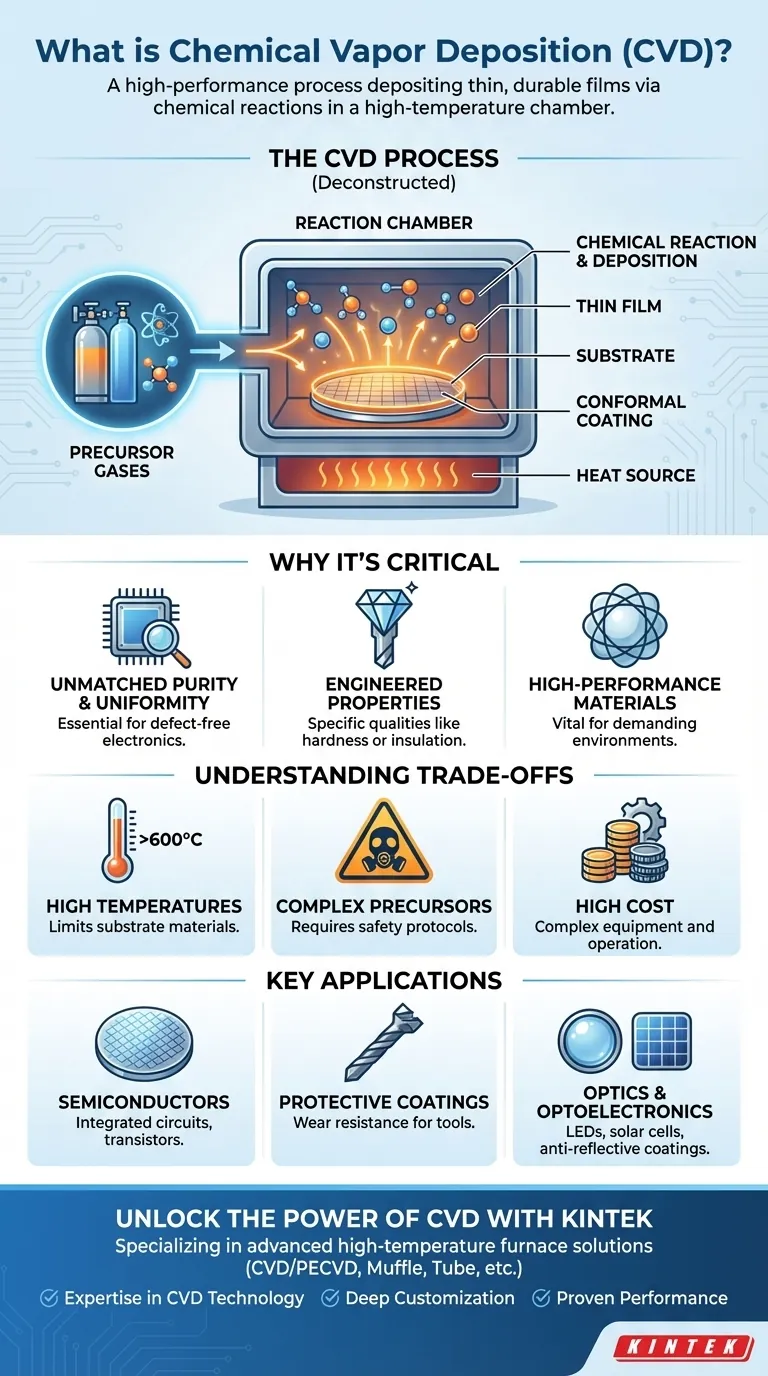

CVDプロセスの分解

CVDがなぜそれほど重要なのかを理解するためには、まずその基本的な仕組みを理解する必要があります。このプロセスは、微視的なレベルで起こる注意深く制御された化学合成です。

コアコンポーネント

CVDプロセスは、コーティングされる物体である基板、新しい膜に必要な原子を含む前駆体ガス、および制御された反応チャンバーという3つの主要な要素に依存しています。

基板はチャンバー内に配置され、その後密閉されます。その後、前駆体ガスがこの制御された環境に導入されます。

化学反応フェーズ

チャンバーは特定の、しばしば非常に高い温度に加熱されます。この熱エネルギーが前駆体ガスを分解し、その構成原子を反応性のあるものにします。

これらの新しく放出された原子は、蒸気相で互いに反応し始め、目的のコーティング材料の分子を形成します。

堆積フェーズ

これらの新しい分子が形成されると、それらはより冷たい基板のすべての露出した表面に堆積し、固体で均一な薄膜を生成します。

このプロセスはガスによって全体に充満するため、コーティングは非常に均一(コンフォーマル)になります。つまり、複雑で平坦でない形状でも均一に覆うことができます。膜の厚さは、時間、温度、およびガス流量を管理することによって精密に制御されます。

CVDが重要な製造技術である理由

CVDは単なるコーティング方法ではありません。それは可能にする技術です。最終膜の材料特性が他の何よりも重要である場合に選択されます。

比類のない純度と均一性の達成

このプロセスは、厳密に制御された真空環境で超高純度のガスから始まるため、結果として得られる膜は例外的に純粋で欠陥がありません。これは、単一の不純物がマイクロチップを台無しにする可能性のある半導体などの用途にとって、譲れない要件です。

優れた材料特性のエンジニアリング

CVDは、特定の設計された特性を持つ材料を作成することを可能にします。これには、切削工具へのダイヤモンドライクカーボン(極度の硬度のため)の堆積、回路における電気絶縁のための二酸化ケイ素層の作成、またはオプトエレクトロニクス用の材料の合成が含まれます。

高性能材料の作成

このプロセスは、先進的なセラミックス、金属、さらには合成ダイヤモンドなど、利用可能な最高の性能を発揮する材料のいくつかを製造するために使用されます。これらの材料は、要求の厳しい環境で不可欠な優れた性能特性を提供します。

トレードオフの理解

CVDは強力ですが、万能の解決策ではありません。その特殊な性質には、それがハイバリューアプリケーションに適している特定の課題と制限が伴います。

高温要件

従来のCVDプロセスでは非常に高い温度(多くの場合600°C(1112°F)を超える)が必要です。これにより、使用できる基板材料の種類が制限されます。なぜなら、多くの材料は損傷したり溶解したりせずにそのような熱に耐えることができないからです。

前駆体ガスの複雑さ

CVDで使用される前駆体ガスは、非常に毒性があったり、可燃性があったり、腐食性があったりする可能性があります。これには、洗練された安全プロトコル、特殊な取り扱い機器、および堅牢な排気管理システムが必要となり、運用上の複雑さが増します。

装置とプロセスのコスト

CVD反応装置は複雑で精密に設計された機械であり、購入および運用にコストがかかります。高い装置コスト、エネルギー消費、および安全要件の組み合わせにより、CVDは通常、その性能が投資に見合うコンポーネントに限定されます。

業界をまたぐ主な用途

CVDの欠陥のない高性能フィルムを作成する能力は、いくつかの主要な技術分野で不可欠なものとなっています。

半導体産業

これはCVDの最大の応用分野です。現代の集積回路の複雑な層を構築するために複数の段階で使用され、トランジスタを形成する導電性、絶縁性、および半導体膜を堆積させます。

保護および硬質コーティング

CVDは、工業用切削工具、ドリルビット、およびエンジン部品に極めて硬く耐摩耗性のコーティングを適用するために使用されます。これらのコーティングは部品の寿命と性能を劇的に向上させ、摩擦、酸化、および腐食から保護します。

光学およびオプトエレクトロニクス

光学では、CVDはレンズに反射防止コーティングを適用するために使用されます。オプトエレクトロニクスでは、LEDや太陽電池に使用される高純度シリコン膜の製造に不可欠です。

あなたの目標に合った正しい選択をする

CVDを活用するタイミングを理解することは、最終的な目的に完全に依存します。

- 最先端の電子機器が主な焦点である場合:CVDは、マイクロプロセッサやメモリチップに必要な超高純度で欠陥のない薄膜を製造するために不可欠です。

- 機械的耐久性が主な焦点である場合:CVDは、重要な部品を故障から保護する硬質で耐摩耗性のコーティングを適用するための最良の選択肢です。

- 先進材料研究が主な焦点である場合:CVDは、独自の光学的、電気的、または物理的特性を持つ新しい材料や膜を合成するための正確な手法を提供します。

結局のところ、化学気相成長は、原子から材料を構築する技術であり、現代のイノベーションを定義する性能を可能にします。

要約表:

| 側面 | 詳細 |

|---|---|

| 定義 | 高温チャンバー内での化学反応を介して基板上に薄く耐久性のある膜を堆積させるプロセス。 |

| 主な利点 | 高純度、均一性、コンフォーマルコーティング、特定の材料特性を設計する能力。 |

| 一般的な用途 | 半導体、工具保護コーティング、光学部品、先進材料研究。 |

| 制限 | 高温要件、前駆体ガスの複雑さ、高い装置コスト。 |

研究室のCVDの力を解き放つ

KINTEKでは、お客様固有のニーズに合わせて調整された高度な高温炉ソリューションの提供を専門としています。卓越したR&Dと社内製造を活用し、CVD/PECVDシステム、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉を含む包括的な製品ラインナップを提供しています。当社の強力な深いカスタマイズ機能は、半導体、保護コーティング、または材料研究のいずれであっても、お客様の実験要件との正確な整合性を保証します。

KINTEKを選ぶ理由

- CVD技術の専門知識:高純度と均一性による優れた薄膜堆積を可能にする信頼性の高いシステムを提供します。

- カスタムソリューション:初期設計から最終実装まで、お客様固有の課題に対応するように炉を適応させます。

- 実績のある性能:効率の向上と画期的な成果の達成のために、さまざまな研究室から信頼されています。

研究および製造プロセスを向上させる準備はできましたか?今すぐお問い合わせいただき、当社のCVDシステムおよびその他の炉ソリューションがお客様の成功をどのように促進できるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン