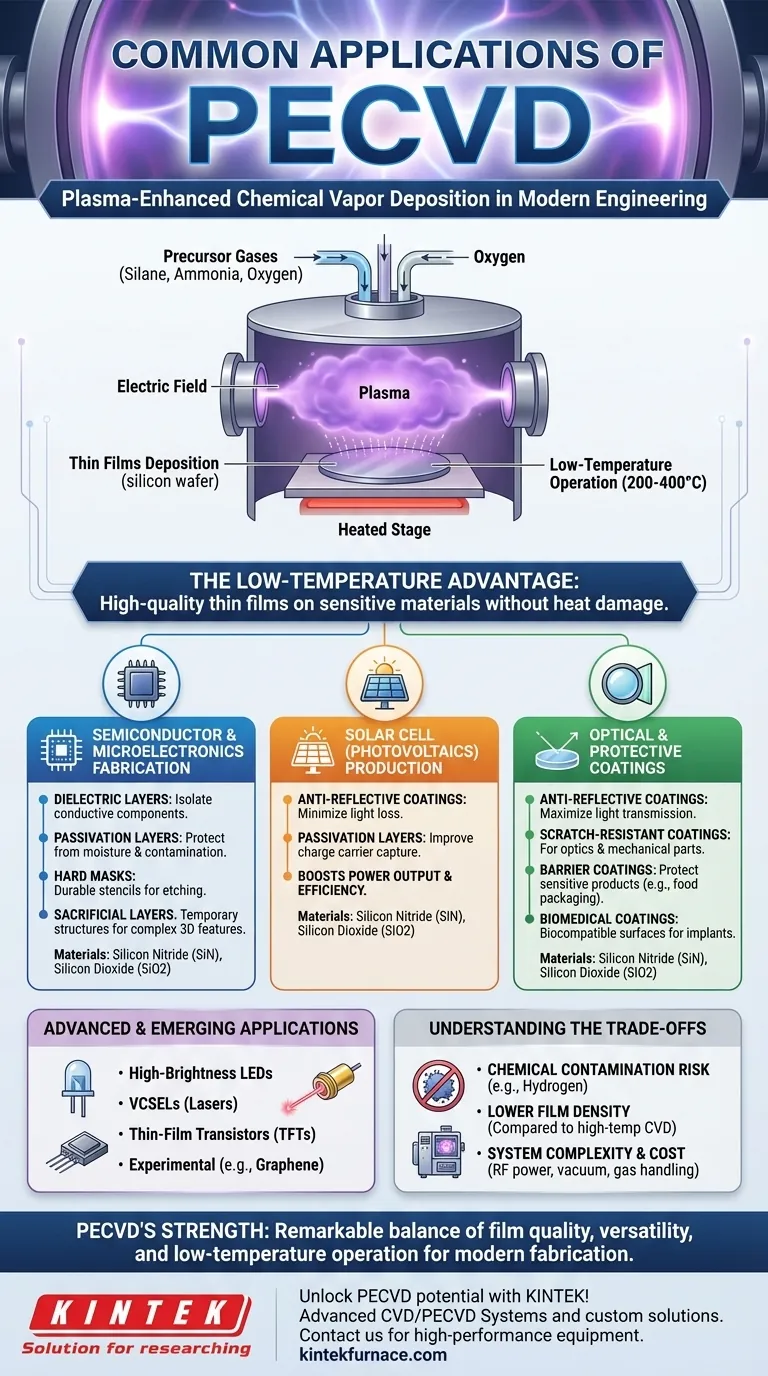

現代工学において、プラズマ強化化学気相成長法(PECVD)の最も一般的で重要な用途の1つは、集積回路を製造する半導体産業です。このプロセスは、シリコンウェハー上に絶縁体、保護層、マスクとして機能する窒化ケイ素や二酸化ケイ素などの薄い誘電体膜を堆積させるために不可欠です。半導体以外にも、PECVDは太陽電池、光学コーティング、および幅広い材料上の保護バリアを製造するための基礎技術でもあります。

PECVDの中核的な価値は、その主な利点である、他の方法よりも著しく低い温度で高品質な機能性薄膜を堆積させる能力にあります。これにより、高温によって損傷を受ける可能性のある敏感な材料をコーティングできるようになります。

PECVDが基礎技術である理由

従来の化学気相成長法(CVD)は、膜を形成するために必要な化学反応を促進するために高温(多くの場合600°C以上)に依存していました。PECVDは、電界を使用してプラズマ(活性化されたガス状態)を生成することにより、これを革新しました。

低温の利点

熱エネルギーではなく、プラズマからのエネルギーが堆積反応を促進します。これにより、プロセスをはるかに低い温度(通常200~400°C)で実行できます。

これは、完全にまたは部分的に製造された電子機器、フレキシブルポリマー、特定のプラスチックなど、高温に耐えられない基板上に膜を堆積させる場合に重要です。

精度と膜品質

PECVDシステムは、堆積膜の特性を非常に正確に制御できます。ガス流量、圧力、プラズマ電力を正確に管理することで、エンジニアは膜の厚さ、均一性、組成を決定できます。

これにより、現代の電子部品や光学部品の性能に不可欠な、高品質で機能的な層が実現します。

堆積材料の多様性

このプロセスは非常に汎用性が高く、さまざまな材料の堆積に使用できます。最も一般的なものは次のとおりです。

- 窒化ケイ素(SiN):パッシベーション層および化学バリアとして使用されます。

- 二酸化ケイ素(SiO2):マイクロエレクトロニクスにおける基本的な誘電体(絶縁体)。

- 炭化ケイ素(SiC):その硬度と高温用途での安定性が評価されています。

主要な応用分野

PECVDの独自の能力は、いくつかのハイテク産業において不可欠なものとなっています。これはニッチなプロセスではなく、広く普及している製造ツールです。

半導体およびマイクロエレクトロニクス製造

これは間違いなく最も重要な用途です。集積回路(チップ)およびマイクロ電気機械システム(MEMS)の作成において、PECVDは以下を作成するために使用されます。

- 誘電体層:導電性コンポーネントを互いから電気的に絶縁するため。

- パッシベーション層:デバイス表面を湿気や汚染から保護するため。

- ハードマスク:製造のエッチング段階で使用される耐久性のあるステンシル。

- 犠牲層:後で除去されて複雑な3D形状を作成する一時的な構造。

太陽電池(太陽光発電)生産

太陽電池の効率を最大化するには、可能な限り多くの光がセルに入り、生成された電子が効果的に捕捉されるようにする必要があります。

PECVDは、光損失を低減するための表面の反射防止コーティングと、電荷キャリアの捕捉を改善してセルの全体的な出力電力を向上させるパッシベーション層の両方を堆積させるために使用されます。

光学および保護コーティング

PECVDは、さまざまな表面に機能性膜を適用するために使用されます。これらには以下が含まれます。

- 反射防止コーティング:眼鏡、レンズ、光学センサーで光透過率を最大化するため。

- 耐傷性コーティング:サングラスなどの光学部品や機械部品に適用される硬くて耐久性のある層。

- バリアコーティング:敏感な製品を保護する緻密で不活性な膜。一般的な例は、食品包装(ポテトチップス袋など)の内側にある超薄型バリアで、湿気や酸素の侵入を防ぎます。

- 生体医療コーティング:医療用インプラント上に生体適合性または保護表面を作成するために使用されます。

先進的かつ新興の応用

PECVDの有用性は、新しい分野へと拡大し続けています。高輝度LED、VCSEL(レーザーの一種)、薄膜トランジスタ(TFT)の製造、さらには垂直配向グラフェンの堆積などの実験的な作業において、重要な実現技術となっています。

トレードオフの理解

PECVDは非常に強力ですが、妥協点がないわけではありません。これらを理解することは、情報に基づいたエンジニアリング上の決定を下す上で重要です。

化学汚染のリスク

プロセスが前駆体ガス(シランやアンモニアなど)を使用するため、プラズマからの水素やその他の原子断片が堆積膜に組み込まれるリスクがあります。これは、膜の電気的または光学的特性に影響を与えることがあります。

膜の密度と化学量論

LPCVD(低圧CVD)のような高温堆積法と比較して、PECVDによって作成された膜は、密度が低く、完全な化学組成(化学量論)を持たない場合があります。これは、低温プロセスという利点と引き換えの直接的なトレードオフです。

システムの複雑さとコスト

安定したプラズマを生成および維持するには、RF電源ジェネレーター、真空システム、高度なガス処理など、複雑で高価な機器が必要です。これにより、PECVDシステムは単純な熱反応器よりも複雑になります。

目標に合った正しい選択をする

堆積方法の選択は、基板の要件と目的の膜特性に完全に依存します。

- シリコン電子機器の大量生産が主な焦点である場合:PECVDは、以前に製造された層を損傷することなく高品質な誘電体を堆積させるための業界標準です。

- ポリマーなどの熱に弱い基板へのコーティングが主な焦点である場合:高温法では下層材料を破壊してしまうため、PECVDが唯一の実行可能な選択肢となることがよくあります。

- 最高の膜純度と密度が主な焦点である場合:基板が熱に耐えられる場合に限り、LPCVDのような高温プロセスを検討する必要があります。

最終的に、PECVDの強みは、膜品質、汎用性、および低温動作の優れたバランスにあり、現代の製造の要となっています。

概要表:

| 応用分野 | 主な用途 | 主な堆積材料 |

|---|---|---|

| 半導体製造 | 誘電体層、パッシベーション、ハードマスク | 窒化ケイ素(SiN)、二酸化ケイ素(SiO2) |

| 太陽電池生産 | 反射防止コーティング、パッシベーション層 | 窒化ケイ素(SiN)、二酸化ケイ素(SiO2) |

| 光学および保護コーティング | 反射防止、耐傷性、バリア膜 | 窒化ケイ素(SiN)、二酸化ケイ素(SiO2) |

| 新興応用 | LED、VCSEL、薄膜トランジスタ | 炭化ケイ素(SiC)、その他 |

KINTEKで、あなたの研究室のためのPECVDの可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活かし、お客様のニーズに合わせた先進的な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空炉および雰囲気炉、そしてCVD/PECVDシステムが含まれ、独自の実験要件を正確に満たすための強力な詳細カスタマイズ機能が補完されています。半導体、太陽光発電、光学産業のいずれにおいても、KINTEKは、お客様の研究と生産を強化するための信頼性の高い高性能機器を提供します。今すぐお問い合わせください。最先端技術と専門家によるソリューションで、お客様のプロジェクトをどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉