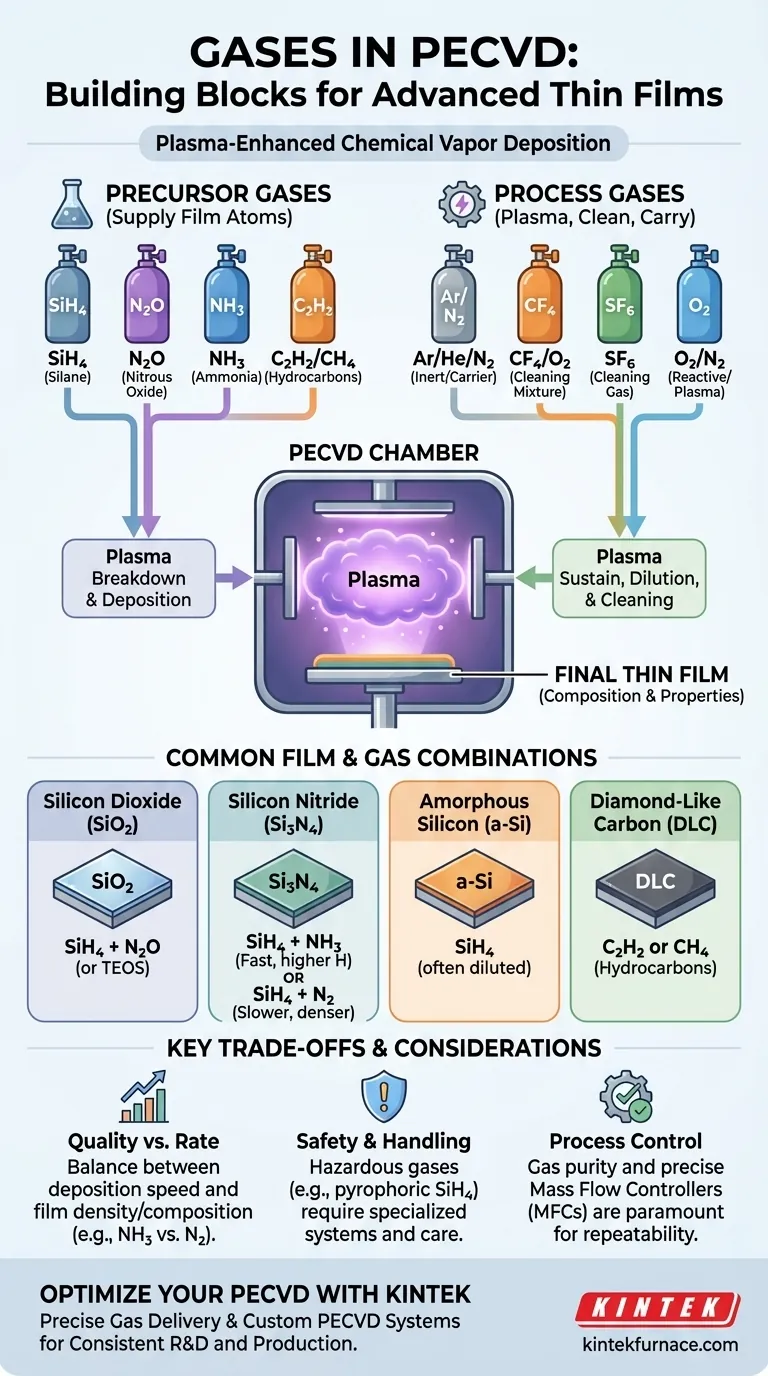

プラズマ強化化学気相成長(PECVD)では、膜の原子を供給する前駆体と、プラズマを生成したりチャンバーを洗浄したりするのに役立つプロセスガスが組み合わされて使用されます。一般的な前駆体ガスには、シリコン用のシラン(SiH4)、窒素用のアンモニア(NH3)または窒素(N2)、酸素用の亜酸化窒素(N2O)などがあります。プロセスガスには、アルゴン(Ar)やヘリウム(He)のような不活性キャリアガス、および六フッ化硫黄(SF6)またはCF4/O2混合物のような洗浄ガスが含まれます。

PECVDプロセスに選択される特定のガスは任意ではありません。それらは、基板上に堆積される最終的な薄膜の化学組成、構造、および特性を直接決定する基本的な要素です。

前駆体ガスの役割

PECVDの核となるのは、プラズマを使用してソースガス(前駆体として知られる)を反応性種に分解し、それらが基板上に堆積することです。前駆体ガスは、堆積しようとする元素を含んでいる必要があります。

シリコン系薄膜(SiO₂、Si₃N₄、a-Si)

これはPECVDの最も一般的な用途であり、特にマイクロエレクトロニクスにおける絶縁層および半導体層の作成に用いられます。

- 二酸化ケイ素(SiO₂)の場合:プロセスは通常、シラン(SiH₄)のようなシリコン源と、最も一般的には亜酸化窒素(N₂O)のような酸素源を組み合わせます。テトラエチルオルトケイ酸(TEOS)も液体シリコン源として使用できます。

- 窒化ケイ素(Si₃N₄)の場合:SiH₄のようなシリコン源が窒素源と組み合わされます。アンモニア(NH₃)が頻繁に使用されますが、純粋な窒素(N₂)も水素含有量の低い膜のために使用できます。

- アモルファスシリコン(a-Si)の場合:これにはシリコン源ガスのみが必要であり、ほとんど常にシラン(SiH₄)です。水素またはアルゴンで希釈されることがあります。

- 酸窒化ケイ素(SiOxNy)の場合:この膜の特性は、SiH₄、N₂O、およびNH₃の3つの前駆体すべてを混合して流すことで調整できます。ガス流量比が最終的な屈折率と化学量論を決定します。

炭素系薄膜およびポリマー薄膜

PECVDは、硬質な保護コーティングや特殊なポリマーの作成にも非常に効果的です。

- ダイヤモンドライクカーボン(DLC)の場合:これらの超硬質で低摩擦のコーティングは、アセチレン(C₂H₂)やメタン(CH₄)などの炭化水素ガスを使用して堆積されます。

- ポリマー薄膜の場合:広範囲の有機および無機ポリマーを堆積できます。これには、疎水性表面を作成するためのフッ素樹脂や、生体適合性コーティングのためのシリコーンが含まれます。

プロセスガスとキャリアガスの理解

チャンバーに入るすべてのガスが最終的な膜の一部になるわけではありません。多くのガスは重要なプロセス機能を果たします。

キャリアガスおよび希釈ガス

シランのような反応性前駆体は、安全性とプロセス制御のためにしばしば希釈されます。それらはチャンバーに入る前に不活性ガスと混合されます。

- 一般的な選択肢には、窒素(N₂)、アルゴン(Ar)、またはヘリウム(He)が含まれます。

- SiH₄のようなガスを希釈する(例:95% N₂中の5% SiH₄)ことで、より安定し、堆積速度をより細かく制御できるようになります。

プラズマガスおよび反応性ガス

一部のガスはプラズマを維持するため、または主要な前駆体と反応するために導入されます。

- 窒素(N₂)とアンモニア(NH₃)は、窒素前駆体として、またプラズマ中の反応性ガスとして機能します。

- 酸素(O₂)は酸素源として使用できますが、プラズマ洗浄ガス混合物の一部でもあります。

チャンバー洗浄ガス

堆積後、チャンバー壁に残留物が蓄積することがあります。プロセス再現性を確保するために、プラズマ洗浄ステップを使用してこれを除去します。

- 四フッ化炭素(CF₄)と酸素(O₂)の混合物は、不要なシリコン系堆積物をエッチングするためによく使用されます。

- 六フッ化硫黄(SF₆)は、チャンバー洗浄に使用されるもう1つの強力なエッチングガスです。

ガス選択における主要なトレードオフ

適切なガス混合物を選択するには、堆積速度、膜品質、および安全性のバランスを取る必要があります。

膜品質と堆積速度

前駆体の選択は最終的な膜に影響を与える可能性があります。例えば、窒化ケイ素を堆積するためにアンモニア(NH₃)を使用すると高速ですが、膜に水素が組み込まれ、電気的特性に影響を与える可能性があります。窒素(N₂)を使用すると、より緻密で水素含有量の低い膜が得られますが、堆積速度ははるかに遅くなります。

安全性と取り扱い

多くの前駆体ガスは危険です。シラン(SiH₄)は自然発火性があり、空気中で自然発火する可能性があります。そのため、希釈混合物として購入され、特殊なガス供給システムを使用して細心の注意を払って取り扱われます。

プロセス制御と再現性

ソースガスの純度は非常に重要です。微量の汚染物質でも膜に組み込まれ、性能を低下させる可能性があります。同様に、ガス流量を制御するマスフローコントローラーは、レシピが要求するガス比率を、実行ごとに正確に保証するために非常に高精度でなければなりません。

目標に応じた適切な選択

ガスの選択は、作成する必要がある材料によって完全に決定されます。

- 標準的なマイクロエレクトロニクス絶縁が主な焦点である場合:SiH₄をN₂O(二酸化ケイ素用)またはNH₃(窒化ケイ素用)のいずれかと組み合わせて使用します。

- 硬質で耐摩耗性のコーティングが主な焦点である場合:アセチレンのような炭化水素前駆体を使用してダイヤモンドライクカーボン(DLC)を堆積します。

- プロセス安全性と精密な制御が主な焦点である場合:希釈された前駆体(例:Ar中の5% SiH₄)を指定し、高精度のマスフローコントローラーが使用されていることを確認する必要があります。

- 装置の稼働時間と一貫性が主な焦点である場合:堆積実行の間にCF₄/O₂またはSF₆のようなガスを使用した堅牢なチャンバー洗浄レシピを実装する必要があります。

最終的に、PECVDプロセスをマスターすることは、そのガスの化学をマスターすることです。

要約表:

| 膜の種類 | 一般的な前駆体ガス | 主要なプロセスガス |

|---|---|---|

| 二酸化ケイ素(SiO₂) | シラン(SiH₄) | 亜酸化窒素(N₂O)、アルゴン(Ar) |

| 窒化ケイ素(Si₃N₄) | シラン(SiH₄) | アンモニア(NH₃)または窒素(N₂) |

| ダイヤモンドライクカーボン(DLC) | アセチレン(C₂H₂)、メタン(CH₄) | アルゴン(Ar)、水素(H₂) |

| チャンバー洗浄 | - | CF₄/O₂混合物、六フッ化硫黄(SF₆) |

一貫した高品質の薄膜のためにPECVDプロセスを最適化するのに苦労していませんか?

KINTEKでは、ガス化学がPECVDの心臓部であることを理解しています。当社の高度な管状炉およびCVD/PECVDシステムは、精密なガス供給と制御のために設計されており、お客様の研究開発または生産が要求する再現性を保証します。卓越した自社製造能力と深いカスタマイズ能力を活用し、アンモニアで窒化ケイ素を堆積する場合でも、新しい材料を探索する場合でも、お客様の正確なガスレシピと安全要件に合わせて炉ソリューションを調整できます。

お客様の堆積プロセスをどのように強化できるか、ご相談ください。今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉