要するに、プラズマ支援化学気相堆積(PECVD)は、主に半導体、太陽電池、光学コーティングの製造に使用されます。その用途は、マイクロエレクトロニクス、医療機器、さらには消費者向けパッケージングのための高度な保護層の作成にまで及び、現代のハイテク製造における基盤技術となっています。

PECVDの核心的な価値は、単に何を堆積させるかだけでなく、どのように堆積させるかにあります。極度の熱ではなくエネルギー豊富なプラズマを使用することで、低温での高品質な薄膜の作成が可能になり、従来のプロセスでは損傷してしまう可能性のある敏感な材料へのコーティングが可能になります。

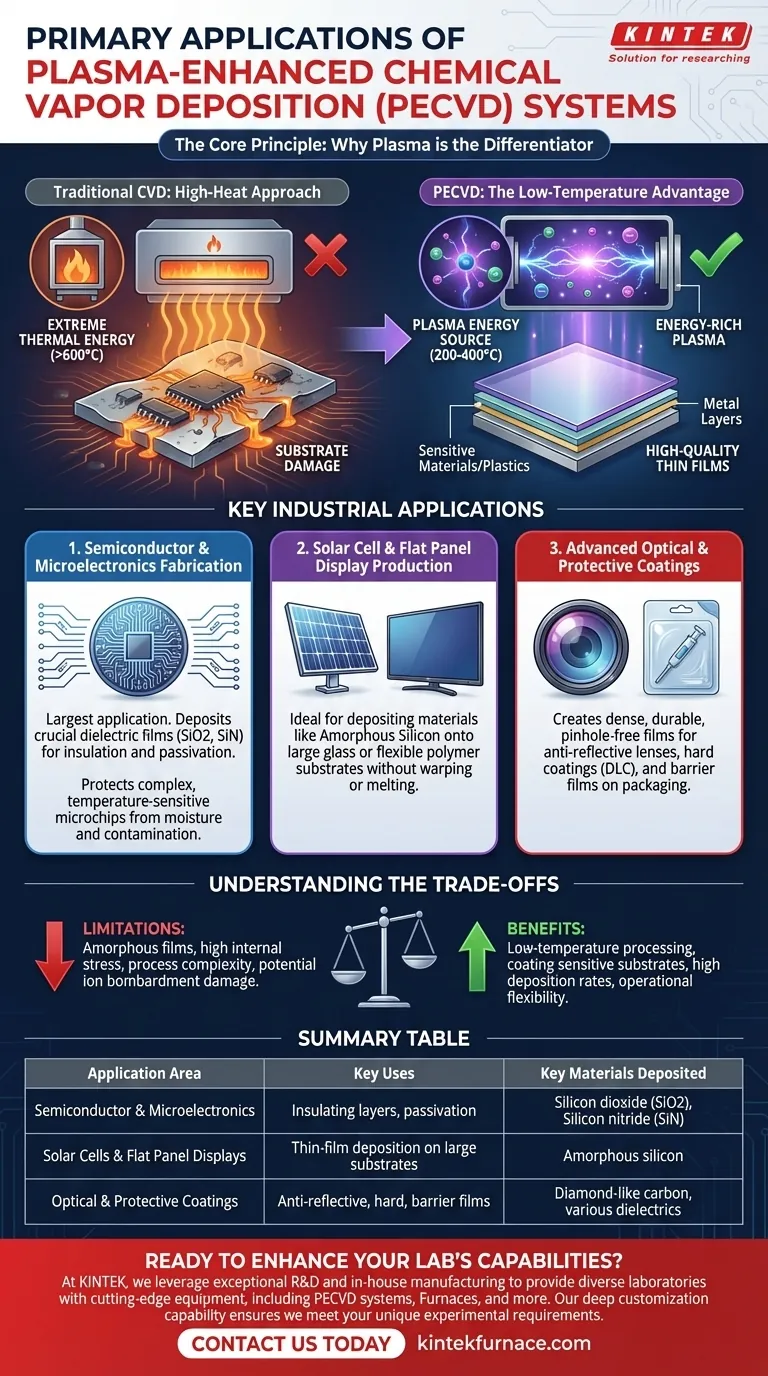

コア原則:なぜプラズマが差別化要因なのか

PECVDの用途を理解するためには、まず従来の化学気相堆積(CVD)に対するその基本的な利点を理解する必要があります。違いはエネルギー源にあります。

従来のCVD:高温アプローチ

従来のCVDプロセスは、高温のオーブンのようなものです。これらは、前駆体ガスを分解し、化学反応を強制して基板上に固体膜を堆積させるために、極度の熱エネルギー(通常600°C以上)に依存します。

これは堅牢な材料には有効ですが、プラスチック、以前に堆積された金属層、またはその他の温度に敏感なコンポーネントを含む基板にとっては破壊的です。

PECVD:低温の利点

PECVDは、プラズマ(イオン化されたガス)を使用して必要なエネルギーを供給することにより、この問題を解決します。電界が前駆体ガスを活性化させ、反応性のイオンやラジカルが生成されるプラズマを作成します。

これらのエネルギーを帯びた粒子が反応し、基板表面に堆積します。エネルギーはチャンバー全体を加熱するのではなく、ガス分子に直接伝達されるため、基板をはるかに低い温度(通常200~400°C)に保つことができます。

主要な産業用途の詳細

この低温能力こそが、PECVDがいくつかの主要産業で不可欠である理由です。それは、そうでなければ不可能であったプロセスを可能にします。

半導体およびマイクロエレクトロニクス製造

これはPECVDの最大かつ最も重要な応用分野です。最新のマイクロチップは信じられないほど複雑で、何十もの層が互いに積み重ねられています。

PECVDは、二酸化ケイ素(SiO2)や窒化ケイ素(SiN)などの重要な誘電体膜を堆積させるために使用されます。これらの膜は、導電層間の絶縁体として、またはチップを湿気や汚染から保護するための最終的なパッシベーション層として機能します。低温プロセスを使用することで、ウェハ上にすでに存在する複雑な金属回路への損傷を防ぎます。

太陽電池およびフラットパネルディスプレイの製造

薄膜太陽電池やフラットパネルディスプレイの製造には、多くの場合、アモルファスシリコンなどの材料を大きなガラス基板や柔軟なポリマー基板上に堆積させることが含まれます。

これらの基板は、従来のCVDの高温に耐えることができません。PECVDは、下にある材料を反らせたり溶かしたりすることなく、広い面積にわたって均一なシリコン層を堆積させるための理想的な方法です。

高度な光学コーティングおよび保護コーティング

PECVDは、表面特性を変更する高密度で耐久性があり、ピンホール(微細な穴)のない膜を作成するのに優れています。

これには、レンズの反射防止層などの光学コーティング、工具や機械部品の耐摩耗性を高めるための硬質コーティング(例:ダイヤモンドライクカーボン)、および食品や医療製品の劣化を防ぐためにプラスチックパッケージ上のバリアフィルムが含まれます。

トレードオフの理解

強力ではありますが、PECVDは万能の解決策ではありません。客観的な評価を行うには、その限界を理解する必要があります。

膜の品質と応力

堆積が低温で行われるため、PECVD膜はしばしば非晶質(非晶質)であるか、かなりの量の水素を含みます。これは一部の用途(太陽電池など)では望ましいかもしれませんが、高度に秩序化された結晶構造が必要な場合には限界となります。また、膜に高い内部応力が発生することがあり、これは一部のデバイスでは懸念事項となる可能性があります。

プロセスの複雑さと汚染

プラズマ化学は非常に複雑で、圧力、電力、ガス流量などのパラメーターに敏感です。プロセスの整合性を維持するには、洗練された制御システムが必要です。さらに、プラズマはチャンバー壁から材料をスパッタリング(叩き出す)することがあり、適切に管理されないと汚染源になる可能性があります。

基板損傷の可能性

全体の温度は低いものの、基板はプラズマからのエネルギーを持つイオンの衝突にさらされます。これにより軽微な表面損傷が発生する可能性があり、これは極めて敏感な電子部品や光学部品のインターフェースにとっては考慮すべき点となります。

目標に合わせた適切な選択

堆積技術の選択は、要求される膜特性と基板の制約に完全に依存します。

- 温度に敏感な基板の処理が主な焦点である場合:下にあるコンポーネントを損傷することなく高品質の誘電体膜または保護膜を堆積させるためには、PECVDがほぼ常に優れた選択肢となります。

- 可能な限り最高の膜純度と結晶性を達成することが主な焦点である場合:基板が熱に耐えられる限り、低圧CVD(LPCVD)やエピタキシャル成長などの高温プロセスが必要になる場合があります。

- 高い堆積速度で高密度で均一な保護層を作成することが主な焦点である場合:PECVDは、幅広い材料に対して、膜品質、プロセス速度、および運用の柔軟性の優れたバランスを提供します。

最終的に、PECVDの戦略的な価値は、堆積反応と高温の必要性を切り離す能力にあり、高度な材料製造のための可能性の世界を切り開きます。

要約表:

| 応用分野 | 主な用途 | 堆積される主な材料 |

|---|---|---|

| 半導体・マイクロエレクトロニクス | 絶縁層、パッシベーション | 二酸化ケイ素(SiO2)、窒化ケイ素(SiN) |

| 太陽電池・フラットパネルディスプレイ | 大面積基板への薄膜堆積 | アモルファスシリコン |

| 光学・保護コーティング | 反射防止膜、硬質膜、バリアフィルム | ダイヤモンドライクカーボン、各種誘電体 |

先進的な高温炉ソリューションで研究室の能力を向上させる準備はできていますか? KINTEKでは、卓越した研究開発と社内製造を活用し、PECVDシステム、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉など、最先端の機器を多様な研究室に提供しています。強力なカスタムメイド能力により、お客様固有の実験要件を正確に満たすことができ、優れた薄膜堆積と材料処理の実現を支援します。当社のソリューションがお客様のイノベーションをどのように推進できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉