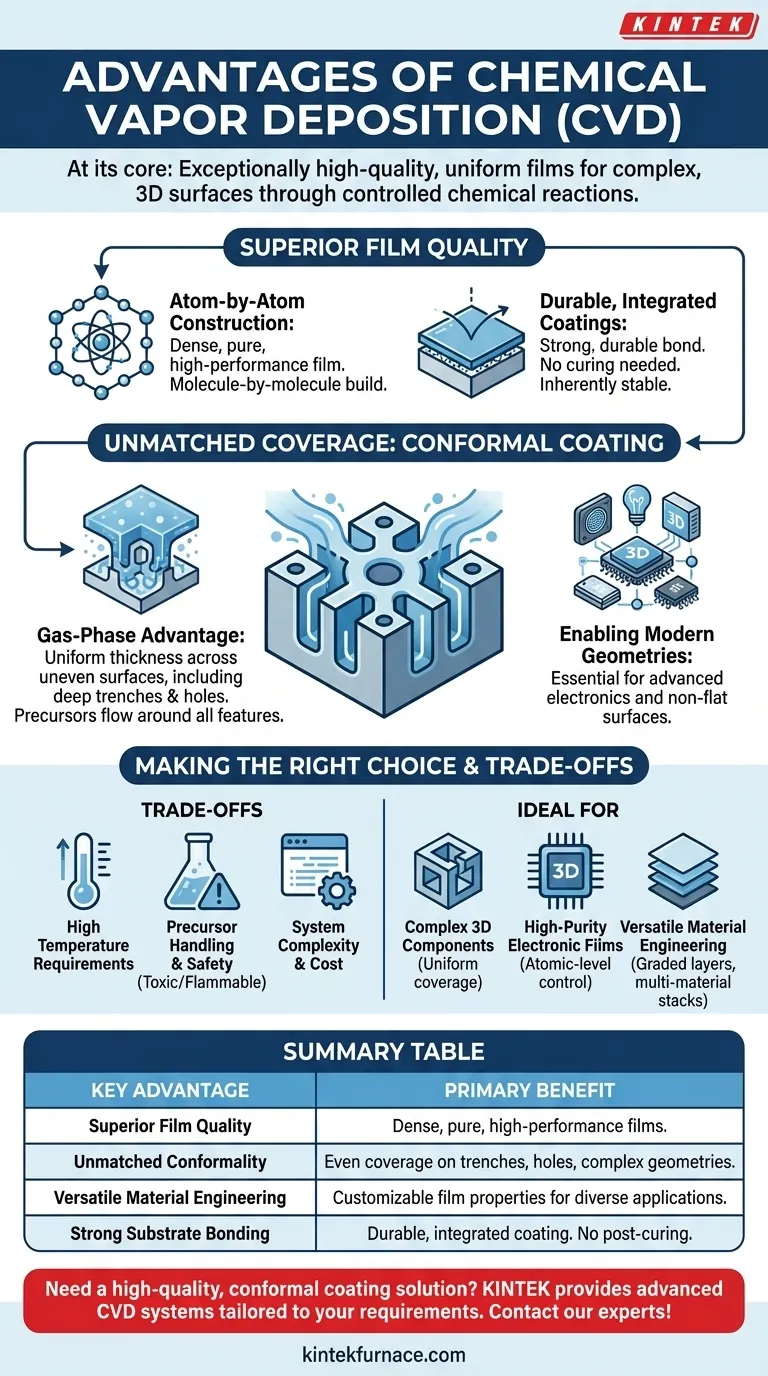

本質的に、化学気相成長法(CVD)の主な利点は、複雑な三次元表面に正確に適合する、非常に高品質で均一な膜を生成できる能力にあります。これは、基板上での前駆体ガスの化学反応によって達成され、高い成膜速度と動的に層状化された材料を作成する多様性をもたらし、先端製造における基盤技術となっています。

薄膜を堆積できる方法は数多くありますが、平坦な表面以外のものでは、品質と被覆範囲に苦労することがよくあります。CVDの根本的な利点は、ガス相から高密度で純粋、かつ高い密着性のあるコーティングを「成長」させることができる点であり、現代のエレクトロニクスを支える複雑な微細構造を作成するために不可欠です。

基盤となる強み:優れた膜品質

CVDプロセスは、単に表面に材料を「吹き付ける」ものではありません。それは、分子レベルで膜を構築する制御された化学反応です。この独自のメカニズムが、その最も重要な利点の源となっています。

原子レベルでの構築

CVDでは、前駆体ガスを真空チャンバーに導入し、それが加熱された基板上で分解・反応します。これにより、例外的に高密度で純粋、高性能な膜が生成されます。

この原子レベルの制御こそが、CVDが半導体産業で主要なプロセスとなっている理由であり、わずかな欠陥でさえマイクロチップを動作不能にする可能性があるからです。

耐久性のある統合されたコーティング

膜は表面での化学反応によって形成されるため、基板との強固で耐久性のある結合が生まれます。結果として得られるコーティングは本質的に安定しており、後続の硬化処理を必要とせず、製造プロセスを合理化します。

比類のないカバレッジ:密着性のあるコーティング

CVDの最も称賛される利点は、その密着性(コンフォーマリティ)かもしれません。これは、凹凸のある表面全体にわたって膜が均一な厚さを維持する能力です。

「ガス相」の利点

物理気相成長法(PVD)のような指向性のある堆積方法とは異なり、CVDの前駆体はガスとして存在し、基板上のあらゆる特徴の中や周りに流れ込みます。化学反応はガスが到達できるすべての場所で起こります。

これにより、CVDは深いトレンチ、穴、その他の複雑な3D構造の内部にも均一にコーティングすることができ、他の方法では対応できない箇所もカバーできます。

現代のジオメトリの実現

この密着性は単なるささいな利点ではなく、数多くの現代的なデバイスを実現する技術です。

自動車用センサーやスマートホームデバイスから、スマートフォン内の複雑な3Dトランジスタに至るまで、CVDは非平面上に信頼性の高い電子部品を構築することを可能にします。

トレードオフの理解

どのプロセスにも課題はあります。情報に基づいた決定を下すためには、CVDに関連するトレードオフを理解する必要があります。

高温要件

従来のCVDプロセスでは、必要な化学反応を促進するために、非常に高い基板温度(数百度、あるいは数千度)が必要となることがよくあります。これは、基板として使用できる材料の種類を制限する可能性があります。

前駆体の取り扱いと安全性

CVDで使用される前駆体化学物質は、非常に毒性が高かったり、引火性や腐食性を持っていたりする可能性があります。CVDプロセスを導入するには、安全手順、ガス処理システム、および排ガス処理に多大な投資が必要です。

システムの複雑性とコスト

CVDリアクターは洗練されており、高価な装置です。これらは真空下で動作し、温度、圧力、ガス流量の正確な制御を必要とするため、多額の設備投資となります。

アプリケーションに応じた適切な選択

CVDは強力で多用途なプロセスですが、その適合性は最終的な目標に完全に依存します。

- 複雑な3Dコンポーネントのコーティングが主な焦点である場合: CVDの優れた密着性は、凹部や鋭いエッジへの均一な被覆を保証する決定的な利点です。

- 高純度の電子膜の作成が主な焦点である場合: CVDは、半導体や先端センサーに必要な高性能で欠陥のない層を生成するために不可欠な原子レベルの制御を提供します。

- 多用途な材料設計が主な焦点である場合: 堆積中に前駆体ガスを変更できるため、単一のプロセス実行内で勾配層や多層スタックを作成できます。

結局のところ、膜の品質、純度、および密着性が最終製品の性能にとって極めて重要である場合に、CVDを選択します。

要約表:

| 主な利点 | 説明 | 主なメリット |

|---|---|---|

| 優れた膜品質 | 化学反応による原子レベルでの構築。 | 高密度で純粋、高性能な膜。 |

| 比類のない密着性 | ガス相の前駆体が複雑な3D表面への均一なコーティングを保証。 | トレンチ、穴、複雑なジオメトリへの均一な被覆。 |

| 多用途な材料設計 | 勾配層や多層スタックを作成する能力。 | 多様なアプリケーションに対応できるカスタマイズ可能な膜特性。 |

| 強固な基板接着 | 膜が化学反応により形成され、耐久性のある統合されたコーティングが生まれる。 | 成膜後の硬化処理が不要。 |

複雑なコンポーネント向けに高品質で密着性のあるコーティングソリューションが必要ですか? KINTEKは、卓越した研究開発と社内製造を活用し、お客様固有の要件に合わせて調整された高度なCVDシステムを提供します。真空・雰囲気炉およびCVD/PECVDシステムの専門知識と深いカスタマイズ能力を組み合わせることで、最も困難なアプリケーションに対応する正確で均一な膜を提供するソリューションを確実に得られます。当社の専門家にご連絡いただき、製造プロセスをどのように強化できるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械