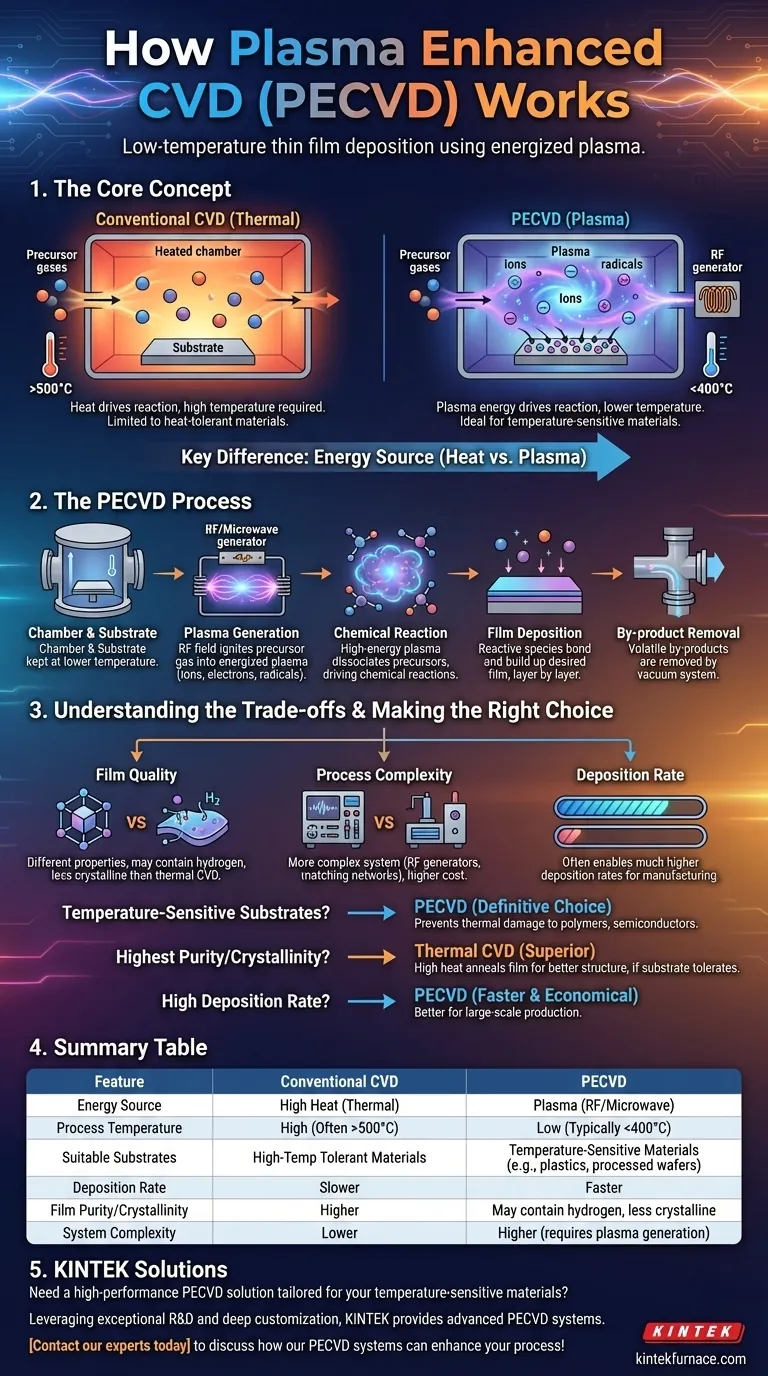

プラズマCVD(PECVD)は、その核となる部分において、基板上に薄膜を形成するプロセスです。従来の極度の熱に依存する方法とは異なり、PECVDはプラズマのエネルギーを利用して、堆積に必要な化学反応を開始させます。これにより、高品質なコーティングを大幅に低い温度で適用することが可能になります。

PECVDと従来の化学気相成長法(CVD)の決定的な違いは、そのエネルギー源にあります。高温の代わりにエネルギーを与えられたプラズマを使用して前駆体ガスを分解することで、PECVDは、そうでなければ損傷または破壊されてしまう感熱性材料のコーティングを可能にします。

基礎:従来のCVDを理解する

PECVDの独自性を理解するためには、まずそれが発展した従来の熱CVDプロセスを理解することが不可欠です。

熱と前駆体の役割

熱CVDでは、基板を真空チャンバー内に置き、非常に高温に加熱します。その後、目的の膜の元素を含む前駆体ガスがこの高温チャンバーに導入されます。

堆積プロセス

強烈な熱は、前駆体ガス分子を分解するのに必要なエネルギーを提供します。これらの分解された元素は反応し、より低温の基板上に堆積し、固体材料の薄く均一な層を徐々に形成します。

主な制限:温度

熱CVDの主な欠点は、しばしば数百℃にもなる極端な温度への依存です。この要件により、プラスチックのような低融点材料やデリケートな電子部品のコーティングには不向きです。

PECVDの違い:プラズマの導入

PECVDは、熱CVDの温度制限を克服するために特別に開発されました。これは、システムへのエネルギー供給方法を根本的に変えることで達成されます。

プラズマとは?

プラズマはしばしば「物質の第4の状態」と呼ばれます。これは、原子がイオン、電子、および高反応性フリーラジカルの混合物に分解されるまで、エネルギーを与えられた(通常は高周波(RF)またはマイクロ波電界によって)ガスです。

プラズマが高温をどのように置き換えるか

PECVDプロセスでは、チャンバーと基板ははるかに低い温度に保たれます。熱の代わりに、電界を使用して前駆体ガスをプラズマに点火します。

このプラズマに含まれる莫大なエネルギーが、化学反応を促進します。プラズマ中の高反応性種は、熱単独よりもはるかに効率的に前駆体分子を分解します。

堆積メカニズム

前駆体ガスがプラズマ内で反応性フラグメントに解離すると、それらは基板表面に移動します。そこで結合し、目的の薄膜を層ごとに形成します。揮発性の副生成物はその後、真空システムによって除去されます。

トレードオフを理解する

低温という利点は大きいものの、PECVDを選択する際には、プロセスに固有の特定のトレードオフを考慮する必要があります。

膜の品質と組成

PECVDにおける化学反応は、熱平衡ではなくプラズマによって駆動されるため、得られる膜は異なる特性を持つことがあります。例えば、膜の構造に水素が組み込まれることがあり、これは用途によっては利点にも欠点にもなり得ます。

プロセスの複雑さ

PECVDシステムは、基本的な熱CVD反応器よりも複雑です。安定したプラズマを生成し維持するために、洗練されたRFまたはマイクロ波電源と整合ネットワークが必要であり、コストと運用上の困難さが増します。

堆積速度と制御

PECVDは、熱CVDよりもはるかに高い堆積速度を可能にすることが多く、これは主要な産業上の利点です。しかし、プラズマはプロセスに多くの変数(電力、圧力、ガス流量)を追加するため、均一性や応力などの膜特性を微調整することがより困難になる可能性があります。

目標に合った適切な選択をする

正しい堆積方法を選択するには、プロセスの能力とプロジェクトの最も重要な要件を一致させる必要があります。

- 感熱性基板のコーティングが主な焦点である場合:PECVDは決定的な選択肢です。その低温操作により、ポリマーや前処理された半導体ウェハーなどの材料への熱損傷を防ぎます。

- 最高の膜純度または結晶性を達成することが主な焦点である場合:熱CVDはしばしば優れています。高温処理は膜が成長する際にアニールすることができ、より秩序だった構造につながります。ただし、基板が熱に耐えられることが前提です。

- 製造において高い堆積速度が主な焦点である場合:PECVDは一般的に高速であり、大規模生産においてより経済的です。特に、絶対的な最高の膜純度が主な推進力でない場合に有効です。

最終的に、エネルギー源(プラズマ対熱)がプロセスウィンドウ全体を決定することを理解することが、適切な技術を選択するための鍵となります。

要約表:

| 特徴 | 従来のCVD | PECVD |

|---|---|---|

| エネルギー源 | 高温(熱) | プラズマ(RF/マイクロ波) |

| プロセス温度 | 高(通常500°C超) | 低(通常400°C未満) |

| 適した基板 | 高温耐性材料 | 感熱性材料(例:プラスチック、加工済みウェハー) |

| 堆積速度 | 遅い | 速い |

| 膜の純度/結晶性 | 高い | 水素を含む可能性あり、結晶性が低い |

| システムの複雑さ | 低い | 高い(プラズマ生成が必要) |

感熱性材料に合わせた高性能PECVDソリューションが必要ですか?

KINTEKは、卓越したR&Dと自社製造を活かし、多様な研究室に高度な高温炉ソリューションを提供しています。当社の製品ラインにはPECVDシステムが含まれており、独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。

今すぐ当社の専門家にお問い合わせください。当社のPECVDシステムがお客様の薄膜堆積プロセスをどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム