本質的に、 化学気相成長(CVD)炉は、原子レベルから高性能材料を構築することを可能にするため、不可欠です。このプロセスにより、マイクロチップから太陽電池に至るまで、現代技術の基礎となる、極めて純粋で均一かつ耐久性のある薄膜やコーティングの作成が可能になります。

CVD炉の真の価値は、単にコーティングを施すことではなく、基板上に新しい材料層を正確に構築し、他のどの製造方法でも達成することが困難な特性を付与できる独自の能力にあります。

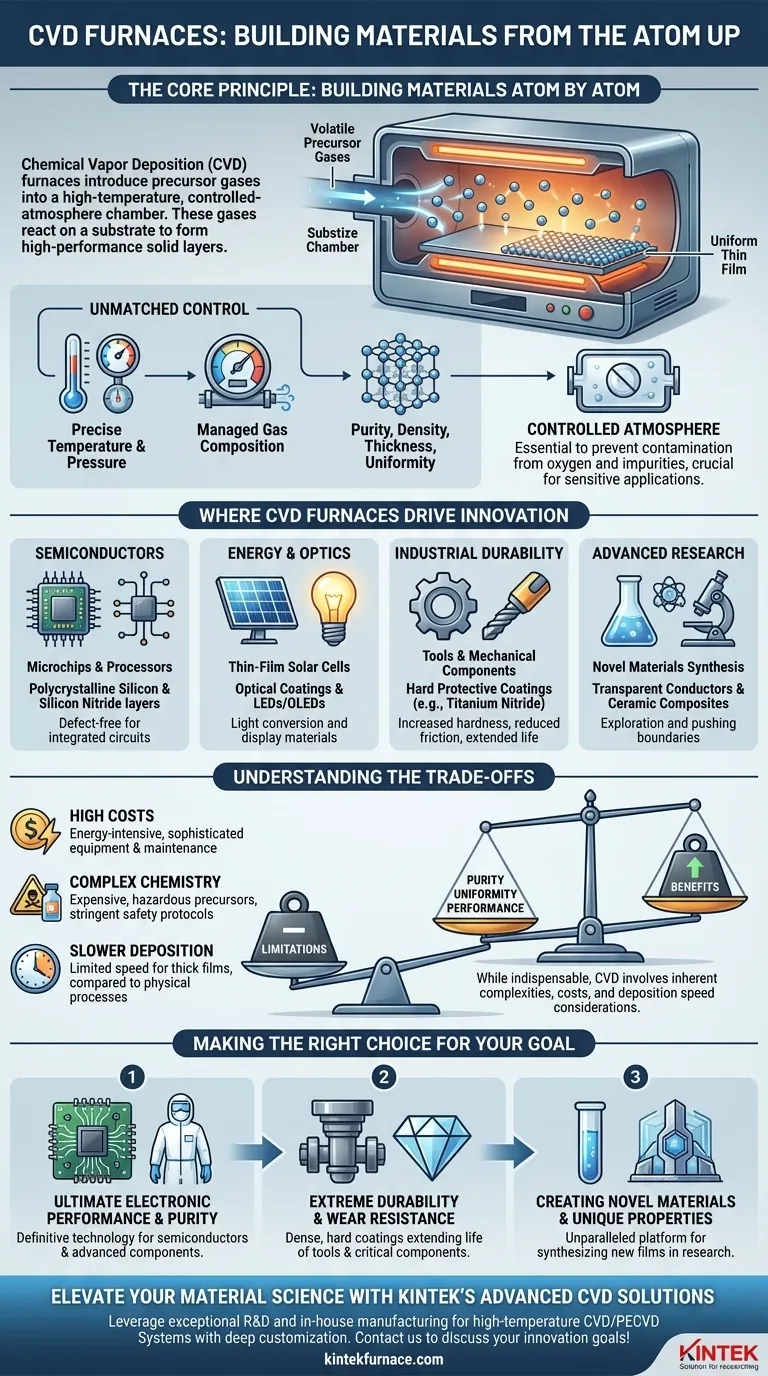

コア原理:原子ごとの材料構築

CVDは、材料生成の最も基本的なレベルで機能するため、変革的な技術です。この制御こそが、CVDを際立たせている点です。

化学気相成長(CVD)とは?

CVD炉では、揮発性の前駆体ガスが、高温で制御された雰囲気のチャンバーに導入されます。これらのガスは基板の表面で反応または分解し、目的の材料の固体薄膜が堆積します。

このプロセスは、冷たい窓ガラスに水蒸気が凝結して氷になるのに似ていますが、水蒸気の代わりに、高度に設計された固体層を形成するための複雑な化学反応が関与します。

材料特性に対する比類のない制御

この原子レベルの堆積により、極度の精度が可能になります。温度、圧力、ガス組成を注意深く管理することで、最終的な材料の純度、密度、厚さ、均一性を決定できます。

このレベルの制御は、下地の基板よりもはるかに優れた機械的、電気的、または光学的特性を持つ材料を作成するために不可欠です。

制御された雰囲気の力

CVD炉は通常、真空または厳密に制御された雰囲気下で動作します。この環境は、酸素やその他の大気ガスによる汚染を防ぐために不可欠です。

この制御がないと、不純物が膜に取り込まれ、特に半導体のようなデリケートな用途における最終製品の性能と完全性が損なわれる欠陥が生じます。

CVD炉がイノベーションを推進する分野

CVDの汎用性と精度は、多くの重要な産業における基盤技術となっており、現代世界を定義する製品や機能を可能にしています。

半導体産業において

事実上、すべての最新のマイクロチップ、プロセッサ、メモリデバイスはCVDに依存しています。集積回路の中核をなすトランジスタや絶縁層を形成する、超高純度で欠陥のない多結晶シリコンや窒化ケイ素などの材料の堆積に使用されます。

エネルギーと光学において

CVDは、太陽光を電力に変換する光吸収層を作成するために使用される薄膜太陽電池の製造に不可欠です。また、高性能な光学コーティングの製造にも使用され、ディスプレイや照明用のLEDおよびOLEDに使用される材料の製造にも不可欠です。

産業的な耐久性において

極度の摩耗にさらされる工具、金型、機械部品に対して、CVDは例外的に硬く保護的なコーティングを提供します。これらの層は、窒化チタンなどの材料で作られることが多く、表面硬度を劇的に向上させ、摩擦を低減し、腐食を防ぎ、部品の寿命を延ばします。

先進研究において

材料科学者やナノテクノロジストにとって、CVD炉は非常に貴重な研究プラットフォームです。その柔軟性により、新しいタイプの透明導電体から先進的なセラミック複合材料に至るまで、新しい材料の探索と合成が可能になり、可能性の限界を押し広げています。

トレードオフの理解

不可欠である一方で、CVDプロセスには考慮すべき固有の複雑さと制限があります。

高いエネルギーコストと設備コスト

CVD炉は、正しく機能するために高温と、多くの場合、高真空環境を必要とします。これにより、プロセスはエネルギー集約的になり、洗練された高価な機器とメンテナンスが必要になります。

複雑な前駆体化学

CVDプロセスの成功は、使用される前駆体ガスに完全に依存します。これらの化学物質は高価であったり、危険であったり、取り扱いが難しかったりするため、厳格な安全プロトコルとサプライチェーン管理が必要になります。化学組成は、目的の膜と基板に完全に適合させる必要があります。

堆積速度の制限

CVDは非常に精密ですが、特に厚い膜の場合、スパッタリングなどの物理的プロセスと比較して堆積速度が遅くなることがあります。これは、速度が主な懸念事項となる大量生産、低コスト製造において制限要因となる可能性があります。

目的への正しい選択

CVDを使用するという決定は、材料性能に対する妥協のない必要性によって推進されます。

- 究極の電子性能と純度が主な焦点である場合: CVDは、半導体や先進的な電子部品の基礎層を作成するための決定的な技術です。

- 極度の耐久性と耐摩耗性が主な焦点である場合: CVDは、工具や重要部品の寿命と性能を大幅に延ばす、高密度で硬いコーティングを提供します。

- 独自の特性を持つ新しい材料を作成することが主な焦点である場合: CVDプロセスの多用途性は、研究環境で新しい膜やナノ構造を合成するための比類のないプラットフォームとなります。

結局のところ、CVD炉の力は、単純なガスを、一度に原子一つずつ、複雑で固体で高度に設計された材料へと変換する能力にあります。

要約表:

| 側面 | 詳細 |

|---|---|

| 基本原理 | 制御された環境下で化学気相成長を使用して、原子レベルで材料を構築する。 |

| 主な利点 | 薄膜の比類のない純度、均一性、耐久性。材料特性に対する精密な制御。 |

| 応用分野 | 半導体、太陽電池、光学コーティング、耐摩耗工具、および先進研究。 |

| 制限事項 | 高いエネルギーコスト、複雑な前駆体化学、厚膜に対する堆積速度の遅さ。 |

KINTEKの先進的なCVD炉ソリューションで材料科学プロジェクトを飛躍させましょう! 優れたR&Dと自社製造を活用し、当社は、お客様固有の実験ニーズを満たすために深いカスタマイズが可能なCVD/PECVDシステムなどの高温炉を提供します。半導体、エネルギー、研究のいずれの分野であっても、当社の技術は正確で高性能な結果を保証します。お客様のイノベーション目標をどのようにサポートできるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン