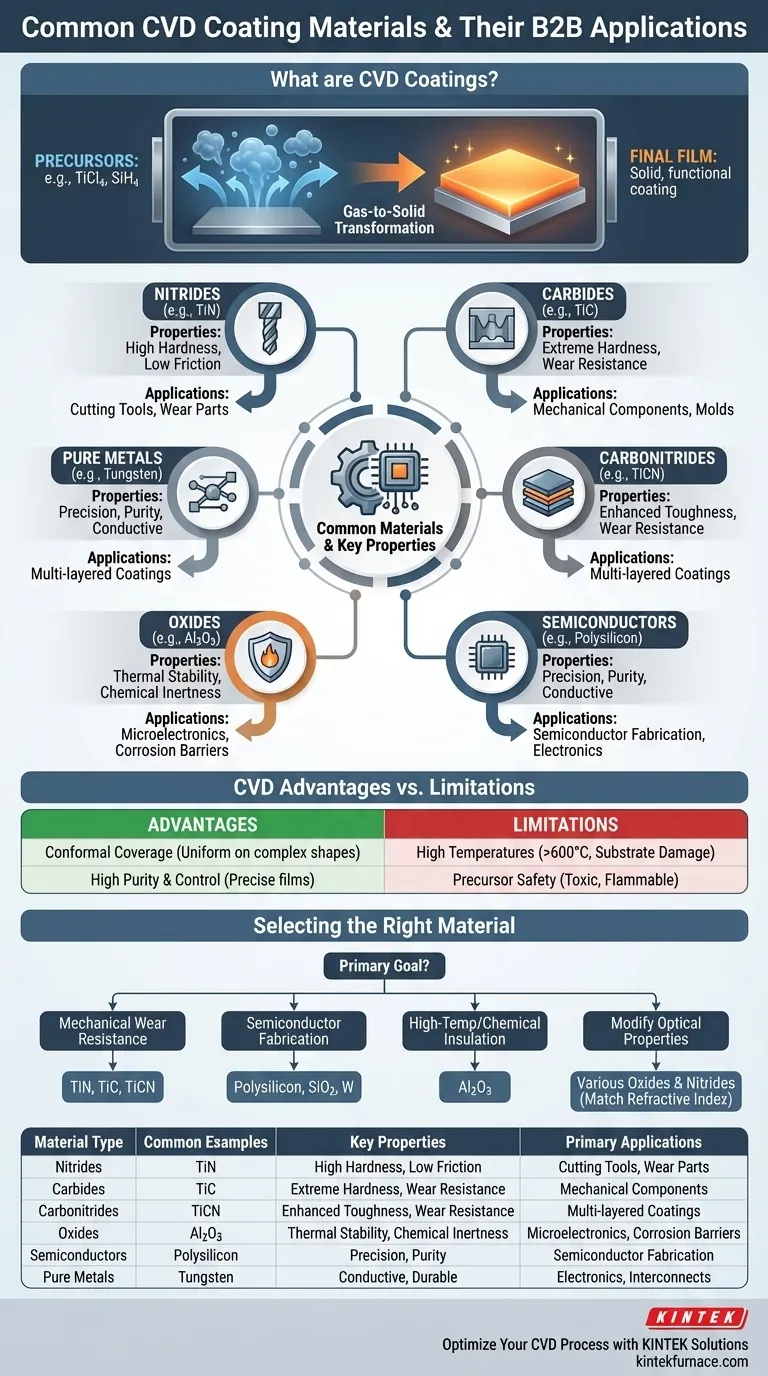

実際に、最も一般的なCVDコーティングは、窒化チタン(TiN)、炭化チタン(TiC)、炭窒化チタン(TiCN)、酸化アルミニウム(Al2O3)のような硬質セラミック材料です。これらの材料は、摩耗、腐食、および高温から表面を保護するその卓越した能力のために選択されます。

CVD材料を理解する鍵は、表面に堆積される最終的な固体コーティング材料と、それを作成するために使用される揮発性のガス前駆体化学物質を区別することです。プロセスを習得することは、これら2つのコンポーネント間の関係を習得することに他なりません。

CVDコーティングの構造:前駆体と最終材料

「CVD材料」という用語は誤解を招く可能性があります。成分(前駆体)と最終製品(薄膜)を分離することが不可欠です。

前駆体ガスの理解

前駆体は、気相で基板表面に運ばれる揮発性の化学「成分」です。これらは、制御された方法で反応および分解するように設計されています。

前駆体の一般的なクラスには、ハロゲン化物(四塩化チタン、TiCl4など)、水素化物(シラン、SiH4など)、金属カルボニル、および様々な有機金属化合物が含まれます。

前駆体の選択は、反応温度、堆積速度、および最終膜中の潜在的な不純物を決定するため、極めて重要です。

最終的な固体薄膜

熱い基板上で前駆体ガスが反応すると、新しい安定した固体の薄膜が形成されます。これが機能性コーティングです。

これらの薄膜は、通常、いくつかの主要なカテゴリに分類されます。

- 窒化物(例:TiN)

- 炭化物(例:TiC)

- 酸化物(例:Al2O3、二酸化ケイ素)

- 半導体(例:多結晶シリコン)

- 純金属(例:タングステン)

コーティングされた部品の性能を決定するのは、前駆体ではなく、最終膜の特性です。

一般的なCVDコーティング材料とその目的

航空宇宙からマイクロエレクトロニクスまで、様々な産業の特定のエンジニアリング上の問題を解決するために、異なる材料が選択されます。

耐摩耗性のある硬質コーティング

窒化チタン(TiN)、炭化チタン(TiC)、および炭窒化チタン(TiCN)のような材料は、切削工具、金型、および機械部品を保護するための主力材料です。

その極端な硬度と低い摩擦係数により、下地の部品の寿命を大幅に延ばします。

熱および化学的バリア

酸化アルミニウム(Al2O3)は、その優れた熱安定性と化学的不活性性で評価されています。マイクロエレクトロニクスにおける絶縁層として、または高温腐食に対する保護バリアとしてよく使用されます。

アルファアルミナやカッパアルミナのような異なる結晶形があり、わずかに異なる特性を提供します。

半導体および電子機器用薄膜

半導体産業は、CVDの最大のユーザーの一つです。このプロセスは、極めて高い精度と純度で幅広い材料を堆積させるために使用されます。

これには、現代のマイクロチップの基本的な構成要素である多結晶シリコン、二酸化ケイ素(絶縁体)、および窒化ケイ素(パッシベーション層)が含まれます。

光学および装飾コーティング

CVDは、ガラスやその他の光学部品に薄膜を適用して、その反射または透過特性を変更するために使用できます。材料の選択は、望ましい屈折率と波長性能に完全に依存します。

TiNのような材料は、時計やハードウェアなどのアイテムに装飾的で耐久性のある金色の仕上げを施すためにも使用されます。

トレードオフの理解

CVDを選択することは、明確な利点と制約を伴う戦略的な決定です。すべての問題に対する適切な解決策であるとは限りません。

主な利点:コンフォーマルな被覆

コーティングはガスから形成されるため、非常に複雑な三次元形状を均一にコーティングできます。これは、PVD(物理蒸着)のような直視型プロセスに比べて大きな利点です。

主な利点:高純度と制御

CVDプロセスの化学的性質により、極めて高純度で緻密な薄膜を、その厚さと構造を正確に制御して作成できます。これが半導体製造に不可欠である理由です。

制約:高温

従来のCVDプロセスでは、化学反応を促進するために非常に高い基板温度(多くの場合600℃超)が必要となることがよくあります。これは、プラスチックや特定のアルミニウム合金のような温度に敏感な基板材料を損傷したり歪ませたりする可能性があります。

制約:前駆体の安全性と取り扱い

多くの前駆体ガスは、非常に毒性が高く、可燃性または腐食性です。そのため、安全プロトコル、ガス処理装置、および排気処理システムに多大な投資が必要となります。

アプリケーションに適した材料の選択

あなたの選択は、部品に達成する必要がある主要な性能目標によって決定されなければなりません。

- 主な焦点が機械的耐摩耗性である場合:切削工具や摩耗部品には、TiN、TiC、またはTiCNを含む多層コーティングがデフォルトの選択肢となります。

- 主な焦点が半導体製造である場合:シリコン、二酸化ケイ素、窒化ケイ素、およびタングステンなどの様々な金属用に、明確に定義された一連の前駆体を使用します。

- 主な焦点が高温または化学的絶縁である場合:酸化アルミニウム(Al2O3)は、標準的で非常に効果的なバリアコーティングです。

- 主な焦点が光学特性の変更である場合:材料の選択は非常に広範であり、目標波長と望ましい屈折率に正確に適合させる必要があり、多くの場合、様々な酸化物や窒化物を使用します。

結局のところ、CVDにおける効果的な材料選択は、固体薄膜の既知の特性をアプリケーションの特定の要求に適合させる作業です。

要約表:

| 材料の種類 | 一般的な例 | 主な特性 | 主な用途 |

|---|---|---|---|

| 窒化物 | TiN | 高硬度、低摩擦 | 切削工具、摩耗部品 |

| 炭化物 | TiC | 極限硬度、耐摩耗性 | 機械部品 |

| 炭窒化物 | TiCN | 強化された靭性、耐摩耗性 | 多層コーティング |

| 酸化物 | Al2O3 | 熱安定性、化学的不活性 | マイクロエレクトロニクス、腐食バリア |

| 半導体 | ポリシリコン | 精度、純度 | 半導体製造 |

| 純金属 | タングステン | 導電性、耐久性 | 電子機器、相互接続 |

KINTEKソリューションでCVDコーティングプロセスを最適化

KINTEKは、卓越した研究開発と自社製造を活かし、様々な研究所に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たす強力なディープカスタマイズ機能によって補完されています。耐摩耗性コーティング、半導体薄膜、または熱バリアを開発しているかどうかにかかわらず、当社の専門知識は優れた性能と効率を保証します。今すぐお問い合わせください。CVDコーティングに関する特定の課題に対し、当社のソリューションをどのようにカスタマイズできるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン