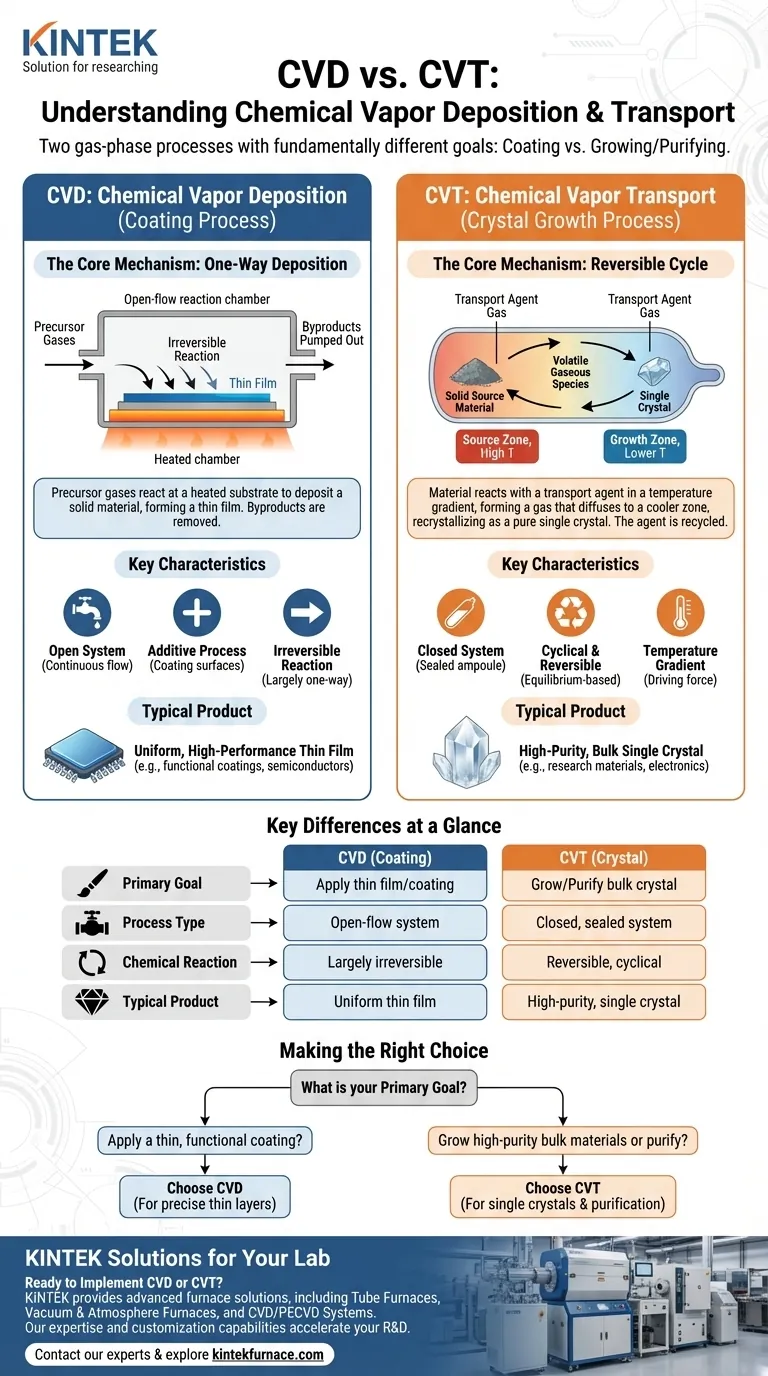

どちらのプロセスも気相での化学反応を利用しますが、その目的は根本的に異なります。化学気相成長(CVD)は、基板上に薄膜またはコーティングを適用するために使用される技術であり、化学気相輸送(CVT)は、材料のバルク単結晶を成長させるため、またはそれを精製するために使用される方法です。これらは、そのメカニズム、セットアップ、および最終製品において異なるプロセスです。

核心的な違いは目的です。CVDは表面のコーティングのために設計された、付加的で一方向の堆積プロセスです。CVTは、ある場所から別の場所へバルク材料を成長および精製するために設計された、周期的で可逆的な輸送プロセスです。

化学気相成長(CVD):コーティングプロセスを解剖する

CVDは、表面特性が極めて重要となる半導体製造や材料工学などの産業において不可欠な技術です。その目標は、常に既存の物体に新しい層を追加することです。

コアメカニズム:一方向の堆積

CVDでは、1つ以上の揮発性前駆体ガスが、通常は真空下で反応チャンバーに導入されます。これらのガスは最終的な材料そのものではなく、必要な原子を含む分子です。

ガスは加熱された基板上を流れます。基板表面での熱エネルギーにより、前駆体ガスが分解したり、互いに反応したりします。

この反応により、固体材料が原子ごと、または分子ごとに直接基板表面に堆積し、薄い固体膜が形成されます。未反応のガスや副生成物はシステムから排出されます。

結果:高性能薄膜

CVDの最終結果は、非常に均一で高密度で耐久性のあるコーティングです。この膜の特性—その厚さ、組成、結晶構造など—は、温度、圧力、ガス流量などのプロセスパラメータを調整することで精密に制御できます。

一般的な用途

CVDは機能性コーティングの作成に広く使用されています。これには、マイクロチップのシリコン層、切削工具上の耐摩耗性ダイヤモンドライクカーボンコーティング、光学機器の反射防止コーティングなどが含まれます。

化学気相輸送(CVT):結晶成長プロセスを理解する

CVTは全く異なる原理で動作します。それは外来の基板をコーティングすることではなく、すでに固体(しばしば多結晶)の形で持っている材料を移動させ、再結晶化させることです。

コアメカニズム:可逆的なサイクル

このプロセスは通常、原料(例えば粉末)と少量の「輸送剤」ガスを含む、密閉された真空の石英管(アンプル)内で行われます。

この密閉された管は、温度勾配を持つ炉内に配置されます。つまり、一端が他端よりも高温になっています。

高温側(源領域)で、固体材料は輸送剤と反応して新しい揮発性のガス状種を形成します。このガス状分子が管の低温側(成長領域)に拡散します。

駆動力:温度勾配

低温の成長領域では、化学反応が逆転します。ガス状分子は不安定になり分解し、元の材料を—しかし今度は高度に秩序化された単結晶の形で—再堆積させます。遊離した輸送剤ガスは、より多くの材料を取り込むために高温領域に拡散して戻り、サイクルを繰り返します。

結果:高純度バルク結晶

CVTの結果は薄膜ではなく、しばしば美しく面取りされた高純度の単結晶です。このプロセスの遅く制御された性質により、原子は完璧に配列することができ、基礎研究や特殊な電子用途に理想的です。

一目でわかる主な違い

CVDとCVTの選択は、目標の根本的な違いにかかっています。一方はコーティングのため、もう一方は成長のためです。

目的:コーティング 対 成長

CVDは積層造形プロセスです。その唯一の目的は、新しい材料の薄い層を基板上に追加することです。

CVTは精製および再結晶化プロセスです。その目的は、固体材料を取り、それをより完全な結晶形で別の場所に再成長させることです。

プロセスタイプ:オープン 対 閉鎖システム

CVDは通常、オープンフローシステムです。前駆体ガスはチャンバーに連続的に流れ込み、副生成物は連続的に排出されます。

CVTはほぼ常に閉鎖システムです。材料と輸送剤は管内に密閉され、輸送剤はプロセス全体を通して内部でリサイクルされます。

化学反応:不可逆 対 可逆

CVDの反応は、基板表面上でほぼ不可逆的になるように設計されています。目標は、材料が堆積してそのまま留まることです。

CVTの原理全体は、高温で一方の方向に、低温で反対方向に進行する可逆的な化学平衡に依存しています。

目標に応じた適切な選択を行う

正しい方法を選択するには、望ましい結果を明確に理解する必要があります。

- コンポーネント上に薄く、機能的、または保護的なコーティングを適用することに主な焦点を当てている場合: CVDは、精密に制御された特性を持つ層を堆積するための適切な技術です。

- 研究または特殊な電子用途のために高純度の単結晶材料を成長させることに主な焦点を当てている場合: CVTは、多結晶粉末から開始するこの目的に対して確立された方法です。

- 既存の固体材料を精製することに主な焦点を当てている場合: CVTは、アンプル内の別の場所に材料を輸送することにより、目的の材料を不揮発性の不純物から物理的に分離するために使用できます。

結局のところ、表面をコーティングする必要があるのか、それともバルク材料を成長させる必要があるのかを理解することが、これら2つの強力な技術から選択するための決定的な要因となります。

要約表:

| 特徴 | 化学気相成長(CVD) | 化学気相輸送(CVT) |

|---|---|---|

| 主な目標 | 基板上に薄膜/コーティングを適用する | バルク単結晶材料を成長/精製する |

| プロセスタイプ | オープンフローシステム | 閉鎖、密閉システム |

| 化学反応 | ほぼ不可逆的 | 可逆的、周期的 |

| 典型的な製品 | 異種基板上の均一な薄膜 | 高純度単結晶 |

| システムセットアップ | ガス流のある反応チャンバー | 温度勾配炉内の密閉アンプル |

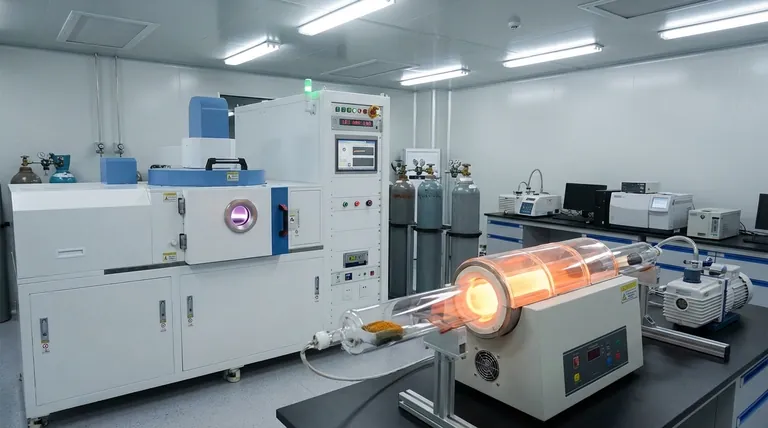

ラボでCVDまたはCVTを導入する準備はできましたか?

成功する薄膜堆積または結晶成長のためには、適切な高温処理装置を選択することが極めて重要です。KINTEKは、卓越したR&Dと社内製造を活用し、これらの精密な用途向けに調整された高度な炉ソリューションを多様な研究所に提供しています。

当社の製品ライン、とりわけチューブ炉、真空・雰囲気炉、およびCVD/PECVDシステムは、新しい半導体コーティングを開発する場合でも、研究グレードの単結晶を成長させる場合でも、お客様固有の実験要件を正確に満たすための強力なカスタマイズ機能によって補完されています。

お客様のプロジェクトのニーズについて話し合い、当社の専門知識がお客様の研究開発をどのように加速できるかを探りましょう。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン