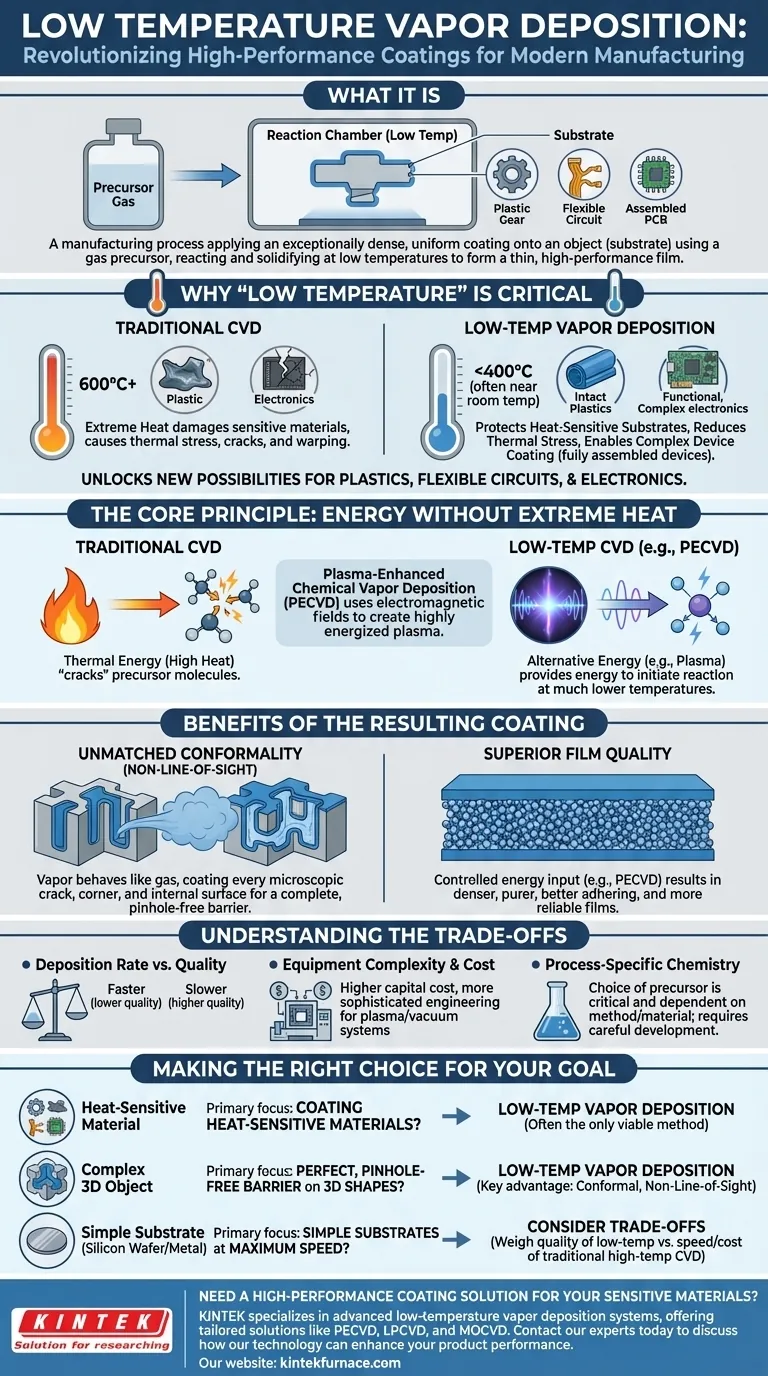

本質的に、低温気相成長法(Low-Temperature Vapor Deposition)は、物体、すなわち「基板」上に、非常に高密度で均一なコーティングを施すために使用される製造プロセスです。これは、化学前駆体をガスに変換し、そのガスが基板表面で反応・固化して薄く高性能な膜を形成することで達成され、従来の工法のような極度の熱を必要としません。

この技術の決定的な利点は、熱に弱い材料をコーティングできることです。これにより、従来の高温コーティングプロセスでは損傷または破壊されてしまうプラスチック、フレキシブル回路、複雑に組み立てられた電子機器などの最新製品に、保護的で高性能な膜を適用することが可能になります。

「低温」が決定的な利点である理由

従来の化学気相成長法(CVD)では、しばしば600°C(1112°F)を超える温度が必要とされます。低温バリアントは、それよりも大幅に低い温度、多くの場合400°C未満、時には室温近くで動作し、新たな製造の可能性を切り開きます。

敏感な基板の保護

多くの最新材料は、高温に耐えることができません。プラスチックは溶け、スマートフォンやセンサー内部の繊細な部品は修復不可能な損傷を受けます。低温プロセスにより、これらの材料に直接コーティングを施すことが可能になります。

熱応力の低減

高温に耐えられる材料であっても、加熱と冷却のプロセス自体が機械的な応力を引き起こす可能性があります。この応力により基板が反ったり、コーティング自体に亀裂や剥離が生じたりして、その完全性が損なわれる可能性があります。

複雑なデバイス製造の実現

低温成膜により、完全に、または部分的に組み立てられたデバイスをコーティングできます。個々の部品をコーティングしてから組み立てるのではなく、製造業者は電子アセンブリ全体に最終的な保護層を適用でき、生産を簡素化し、包括的な保護を保証します。

基本原理:極度の熱に頼らないエネルギー

基本的な課題は、強烈な熱に頼ることなく、化学反応を促進するのに十分なエネルギーを提供することです。

標準CVD:熱エネルギー

従来のCVDでは、高温がエネルギー源となります。これは前駆体ガス分子を熱的に「分解」し、分子を分離させて基板上に目的の膜を形成するように反応させます。

低温CVD:代替エネルギー源

低温法は、熱を他の形態のエネルギーに置き換えます。最も一般的な方法はプラズマ支援化学気相成長法(PECVD)であり、電磁場(高周波やマイクロ波など)を使用してプラズマを生成します。

このプラズマ、すなわち高度にエネルギー化されたガスの状態が、はるかに低い温度で化学反応を開始するために必要なエネルギーを提供します。

得られるコーティングの利点

このプロセスの価値は、感熱性材料との互換性だけでなく、生成される膜の品質にもあります。

比類のない均一性(非視線方向)

気相成長法はコンフォーマル(均一な)コーティングを生成します。単に「見える」部分(視線方向)のみを覆うスプレーペイントとは異なり、蒸気前駆体はガスのように振る舞い、あらゆる微細な亀裂、角、内部表面に流れ込み、コーティングします。これにより、真に完全でピンホール(微細な穴)のないバリアが形成されます。

優れた膜品質

PECVDなどの方法による制御されたエネルギー入力は、しばしば他のプロセスよりも高密度で純度が高く、密着性に優れた膜をもたらします。これにより、より信頼性が高く耐久性のある性能が実現します。

トレードオフの理解

強力ではありますが、低温成膜は万能の解決策ではありません。これには特定の工学的トレードオフが伴います。

成膜速度 対 品質

一般的に、低温プロセスは高温プロセスよりも遅くなる可能性があります。コーティングの成膜速度と、最終的な膜の品質および均一性との間にトレードオフが存在することがよくあります。

装置の複雑性とコスト

PECVDなどのプロセスのシステムは、単純な熱CVD炉よりも複雑であり、設備投資コストが高くなります。プラズマおよび真空システムの使用には、より高度なエンジニアリングとメンテナンスが必要です。

プロセス固有の化学

前駆体化学物質の選択は極めて重要であり、特定の成膜方法と目的の膜材料に大きく依存します。すべての材料が低温技術で容易に成膜できるわけではないため、慎重なプロセス開発が必要です。

目標に応じた適切な選択を行う

適切なコーティング技術の選択は、材料、製品の複雑さ、および性能要件に完全に依存します。

- 熱に弱い材料(プラスチックや組み立て済み電子機器など)のコーティングを主な焦点とする場合: 低温気相成長法は単なる選択肢ではなく、多くの場合、唯一実行可能な高性能な方法となります。

- 複雑な3D形状に完璧でピンホールのないバリアを形成することを主な焦点とする場合: 気相成長法のコンフォーマルな「非視線方向」の性質が鍵となる利点であり、低温プロセスにより、より幅広い製品でこれが利用可能になります。

- シリコンウェハや金属などの単純で堅牢な基板を最速でコーティングすることを主な焦点とする場合: 低温法の優れた膜品質と、従来の高温CVDのより速い速度および低い装置コストとを比較検討する必要があります。

結局のところ、低温気相成長法は、高性能コーティングを特殊な産業プロセスから、数え切れないほどの最新製品における革新のための多用途ツールへと変貌させます。

要約表:

| 主要な特徴 | 利点 |

|---|---|

| 低温動作(多くの場合400°C未満) | プラスチックや組み立て済み電子機器などの熱に弱い基板を保護 |

| コンフォーマルコーティング | 複雑な3D形状、亀裂、内部表面を均一に被覆 |

| 優れた膜品質 | 優れた密着性を持つ高密度でピンホールのないバリアを生成 |

| 複雑な製造の実現 | 組み立て済みデバイスのコーティングを可能にし、包括的な保護を提供 |

感熱性材料向けの高性能コーティングソリューションをお探しですか? KINTEKは、最先端の低温気相成長システムを専門としています。卓越した研究開発と社内製造を活用し、PECVD、LPCVD、MOCVDシステムなどの多様な実験室向けにカスタマイズされたソリューションを提供します。当社の強力な深層カスタマイズ能力により、お客様固有の実験的および生産的要件を正確に満たすことができます。 当社の専門家に今すぐお問い合わせ、当社の技術がお客様の製品性能と製造プロセスをどのように向上させられるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン