PVDとPECVDの根本的な違いは、コーティング材料が表面に供給される方法にあります。物理気相成長(PVD)は、「直進性」の機械的プロセスであり、固体材料が気化され、物理的に移動して基板をコーティングします。対照的に、プラズマCVD(PECVD)は化学プロセスであり、ガスが反応して基板上に固体膜を形成し、その反応は高温ではなくプラズマによって活性化されます。

PVDとPECVDの選択は、基板の形状の複雑さと熱に対する許容度という2つの重要な要素によって決定されます。PVDは直進性の方法により高純度を提供し、PECVDは複雑な形状に対して低温で均一な被覆を提供します。

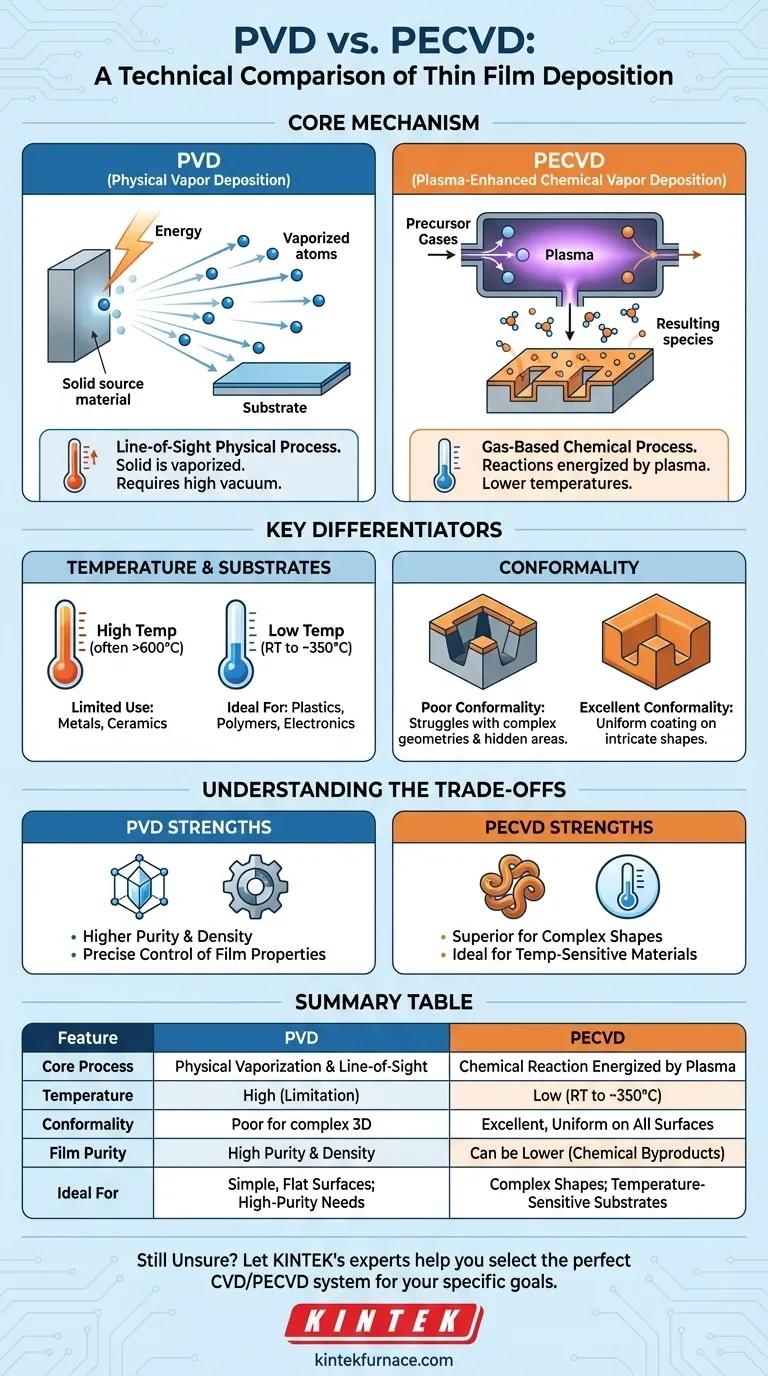

コアメカニズム:物理対化学

実際的な違いを理解するためには、まず基本的な原理を把握する必要があります。PVDとPECVDは、堆積技術の2つの異なるファミリーに属します。

### 物理気相成長(PVD):直進性プロセス

PVDは本質的に物理的なプロセスです。真空中で行われる原子レベルのスプレー塗装操作だと考えてください。

固体源材料がエネルギー(イオンビームや電子ビームなど)で衝突され、その原子が気化するまで続きます。これらの気化された原子は真空を直線的に移動し、基板上に凝縮して薄膜を形成します。

粒子は直線的に移動するため、源材料の「直進線」上にない基板の部分はコーティングされないか、はるかに薄いコーティングしか受けられません。

### プラズマCVD(PECVD):ガスベースのプロセス

PECVDは化学気相成長(CVD)の一種です。固体源の代わりに、前駆体ガスをチャンバーに導入することから始まります。

重要な革新は、ガスの活性化された状態であるプラズマの使用です。プラズマは、前駆体ガスを分解し、極端な熱を必要とせずに薄膜を形成する化学反応を促進するために必要なエネルギーを提供します。

このプロセスは拡散的であり、露出したすべての表面に沈着して反応する化学的な霧のようなものです。プラズマと反応性ガスは物体を包み込むことができ、非常に均一なコーティングを可能にします。

実用上の主な相違点

コアメカニズムの違いは、適用方法と得られる結果に重要な違いをもたらします。

### 温度:基板にとって決定的な要因

従来のCVDでは、化学反応のための熱エネルギーを提供するために非常に高い温度(しばしば600〜800°C)が必要です。これにより、極度の熱に耐えられる材料への使用が制限されます。

PECVDは、熱エネルギーの代わりにプラズマエネルギーを使用することで、この問題を解決します。これにより、室温から約350°Cまでの、より低い温度での堆積が可能になります。

この低温能力により、PECVDはプラスチック、ポリマー、または高温によって損傷または破壊される電子部品など、熱に敏感な基板のコーティングに最適です。

### 均一性(コンフォーマリティ):複雑な形状のコーティング

均一性(コンフォーマリティ)とは、コーティングが複雑で平坦でない表面全体で均一な厚さを維持する能力を指します。ここで2つの方法は大きく異なります。

PVDの直進性の性質により、複雑な形状に対応するのが困難です。トレンチの内部、鋭い角の周り、または部品の「裏側」にある表面は、ほとんど、またはまったくコーティングを受けません。

PECVDは均一性で優れています。ガス駆動プロセスであるため、反応性化学種は複雑な特徴の中や周りに拡散し、すべての表面で非常に均一で一貫した膜厚を保証します。

トレードオフの理解

どちらの技術も万能ではありません。最適な選択は、アプリケーションの特定の要件によって異なります。

### 膜の純度と密度

PVDは通常、より高い純度と密度の膜を生成します。源材料が化学反応なしに物理的に基板に転送されるため、不純物や化学副生成物が膜に取り込まれる機会が少なくなります。

PECVDは化学プロセスであるため、膜の純度が低くなることがあります。前駆体ガスからの不完全な反応や副生成物が、成長中の膜に閉じ込められる可能性があります。

### プロセス制御と膜特性

PVDは、プロセスが物理的に直接的でモデル化が容易なため、結晶粒構造や化学量論などの膜特性を非常に正確に制御できます。これにより、正確な材料特性が重要な光学コーティングや半導体などのアプリケーションで好まれる方法となります。

PECVDのプロセス制御には、ガス流量、圧力、プラズマ電力をバランスさせることが含まれ、より複雑になる可能性があります。しかし、この複雑さは、PVDでは不可能な独自の膜化学を作成することも可能にします。

アプリケーションに最適な選択をする

あなたの決定は、あなたの主要な技術目標によって導かれるべきです。

- 可能な限り最高の純度で、単純な平面をコーティングすることに主な焦点がある場合: その直接的な堆積メカニズムと低い不純物レベルにより、PVDはほぼ常に優れた選択肢です。

- 複雑な3D部品を均一にコーティングすることに主な焦点がある場合: ガスベースの性質によりPVDが提供できない優れた均一性を提供するため、PECVDが明確な勝者です。

- プラスチックなどの熱に敏感な材料をコーティングすることに主な焦点がある場合: 低温プロセスが基板の損傷を防ぐため、PECVDが不可欠な選択肢となります。

PVDの物理的な直進性とPECVDの化学的な均一性コーティングの根本的なトレードオフを理解することで、特定のエンジニアリング上の課題に対して適切な技術を自信を持って選択できます。

概要表:

| 特徴 | PVD(物理気相成長) | PECVD(プラズマCVD) |

|---|---|---|

| コアプロセス | 物理的気化と直進性転送 | プラズマによって活性化されたガスの化学反応 |

| 温度 | 高い(制限となる場合がある) | 低い(室温〜約350°C) |

| 均一性(コンフォーマリティ) | 複雑な3D形状では不十分 | すべての表面で優れており、均一なコーティング |

| 膜の純度 | 高純度かつ高密度 | 化学副生成物により低くなる可能性がある |

| 理想的な用途 | 単純な形状、高純度が必要な場合 | 複雑な形状、熱に敏感な基板 |

まだプロジェクトに最適なコーティング技術がわからない場合

優れたR&Dと社内製造を活用し、KINTEKは高度な高温炉ソリューションを備えた多様な研究所を提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、およびCVD/PECVDシステムが含まれ、独自の実験要件を正確に満たすための強力なカスタム化能力によって補完されています。

当社の専門家が、特定のコーティング目標を達成するための最適なシステム選択をお手伝いします。 今すぐお問い合わせいただき、パーソナライズされたコンサルテーションをご利用ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン