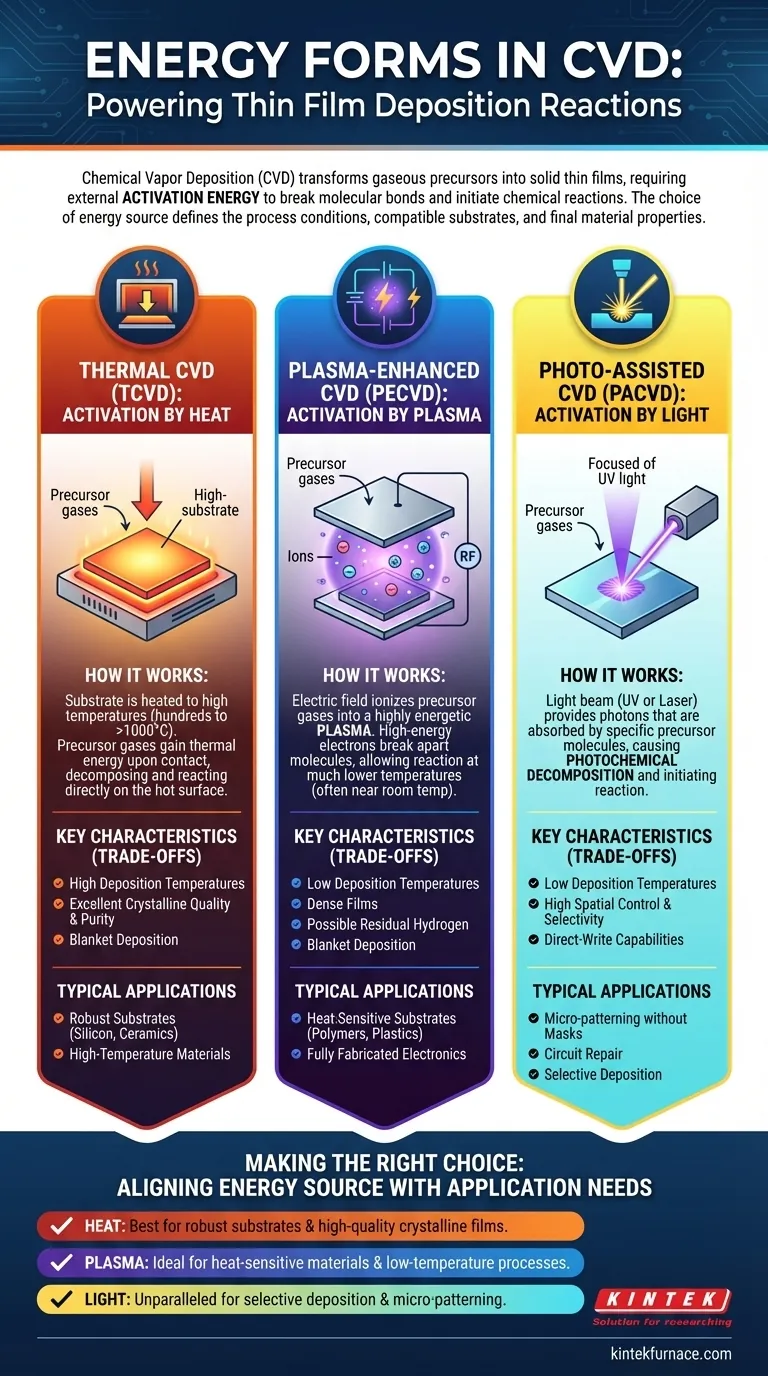

化学気相堆積(CVD)では、薄膜を形成するために必要な化学反応は、特定のエネルギー形態を適用することによって開始されます。使用される主要なエネルギー源は、熱(熱エネルギー)、プラズマ(電気エネルギー)、および光(放射エネルギー)の3つです。各手法は前駆体ガスを分解するために必要な活性化エネルギーを提供しますが、これらは非常に異なる条件下で行われ、プロセスと最終的な材料に直接影響を与えます。

CVDにおけるエネルギー源の選択は単なる技術的な詳細ではなく、プロセスを定義するコアパラメータです。熱、プラズマ、光のいずれを使用するかによって、堆積温度、使用できる基板の種類、作成する膜の最終的な特性が決まります。

CVDにおける活性化エネルギーの役割

化学気相堆積は、前駆体として知られる気体分子から基板上に固体薄膜を成長させるプロセスです。このプロセスは真空チャンバー内で行われます。

膜を形成するためには、安定した前駆体ガスをより反応性の高い種に分解する必要があります。これには、活性化エネルギーとして知られる外部からのエネルギー投入が必要です。このエネルギーを供給するために使用される方法が、特定のCVDプロセスを定義します。

CVDにおける主要なエネルギー源

各エネルギー源は、根本的に異なる方法で堆積の条件を作り出します。

熱CVD(TCVD):熱による活性化

熱CVDでは、基板自体が数百度から千度以上の高温に加熱されます。

前駆体ガスが熱い基板上を流れると、熱エネルギーを受け取り、基板表面で分解・反応します。これは最も伝統的で広く理解されているCVDの形態です。

プラズマ促進CVD(PECVD):プラズマによる活性化

PECVDは電場を使用して前駆体ガスをイオン化し、プラズマを生成します。プラズマは、イオン、電子、および中性粒子を含む非常に高エネルギーな物質の状態です。

プラズマ内の高エネルギー電子が前駆体ガス分子に衝突し、分子を分解します。これにより、TCVDよりもはるかに低い温度、多くの場合室温付近で堆積が可能になります。

光アシストCVD(PACVD):光による活性化

この方法は、紫外(UV)ランプまたはレーザーからの光ビームを使用して化学反応を開始します。

前駆体分子は、光源の波長で光子を吸収するように特別に選択されます。この吸収が、光化学分解として知られる化学結合を切断するためのエネルギーを提供します。

トレードオフの理解:エネルギー源が重要である理由

活性化方法の選択は、プロセスウィンドウ、適合する材料、および最終的な膜品質に直接的な影響を及ぼします。

プロセス温度への影響

最も重要なトレードオフは温度です。TCVDは非常に高い温度を必要とし、シリコンウェーハやセラミックスなど、極度の熱に耐えられる基板の使用を制限します。

PECVDおよびPACVDは「低温」プロセスと見なされます。これにより、プラスチック、ポリマー、または完全に製造された電子デバイスなどの熱に敏感な基板への成膜に不可欠となります。

膜品質への影響

高温のTCVDは、原子が自らを配置するための熱エネルギーがあるため、しばしば高い純度と優れた結晶品質の膜をもたらします。

PECVD膜は、低温で堆積されますが、残留水素(前駆体に由来するもの)や高い内部応力を持つことがあります。しかし、プラズマの衝突は非常に密度の高い膜を作り出すこともあります。

制御と選択性への影響

TCVDとPECVDは通常「ブランケット」堆積技術であり、チャンバー内の露出したすべての表面をコーティングすることを意味します。

光アシストCVD、特に集束されたレーザー(レーザーCVD)を使用する場合、直接描画処理のための独自の機能を提供します。マスクを必要とせずに、特定のパターンで材料を選択的に堆積させることができます。

用途に応じた適切な選択

最適なエネルギー源は、材料の制約と目的の結果に完全に依存します。

- 頑丈で耐熱性の高い基板への成膜が主な焦点の場合:熱CVDは、高品質の膜を得るための最も直接的で費用対効果の高い方法であることがよくあります。

- ポリマーや電子機器などの熱に敏感な材料のコーティングが主な焦点の場合:プラズマ促進CVDは、低温堆積の業界標準です。

- 特定のマイクロパターン作成や回路修復が主な焦点の場合:光アシストCVDは、選択的堆積のために比類のない空間制御を提供します。

最終的に、これらの活性化方法を理解することは、技術的および材料要件に合致する正確なCVDプロセスを選択するための力を与えてくれます。

要約表:

| エネルギー源 | 主な特徴 | 一般的な用途 |

|---|---|---|

| 熱(Heat) | 高温(数百度から1000°C超)、高純度で結晶性の膜 | シリコンウェーハやセラミックスなどの堅牢な基板 |

| プラズマ(電気) | 低温(室温付近)、密度の高い膜、残留水素の可能性あり | ポリマーや電子機器などの熱に敏感な材料 |

| 光(放射) | 低温、空間制御による選択的堆積 | マイクロパターニング、回路修復、直接描画処理 |

適切なエネルギー源でCVDプロセスを最適化する準備はできましたか? KINTEKでは、卓越したR&Dと社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、お客様固有の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。堅牢な基板であれ、熱に敏感な基板であれ、当社の専門知識が優れた膜品質とプロセスの効率を保証します。当社のラボのパフォーマンスを向上させる方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉