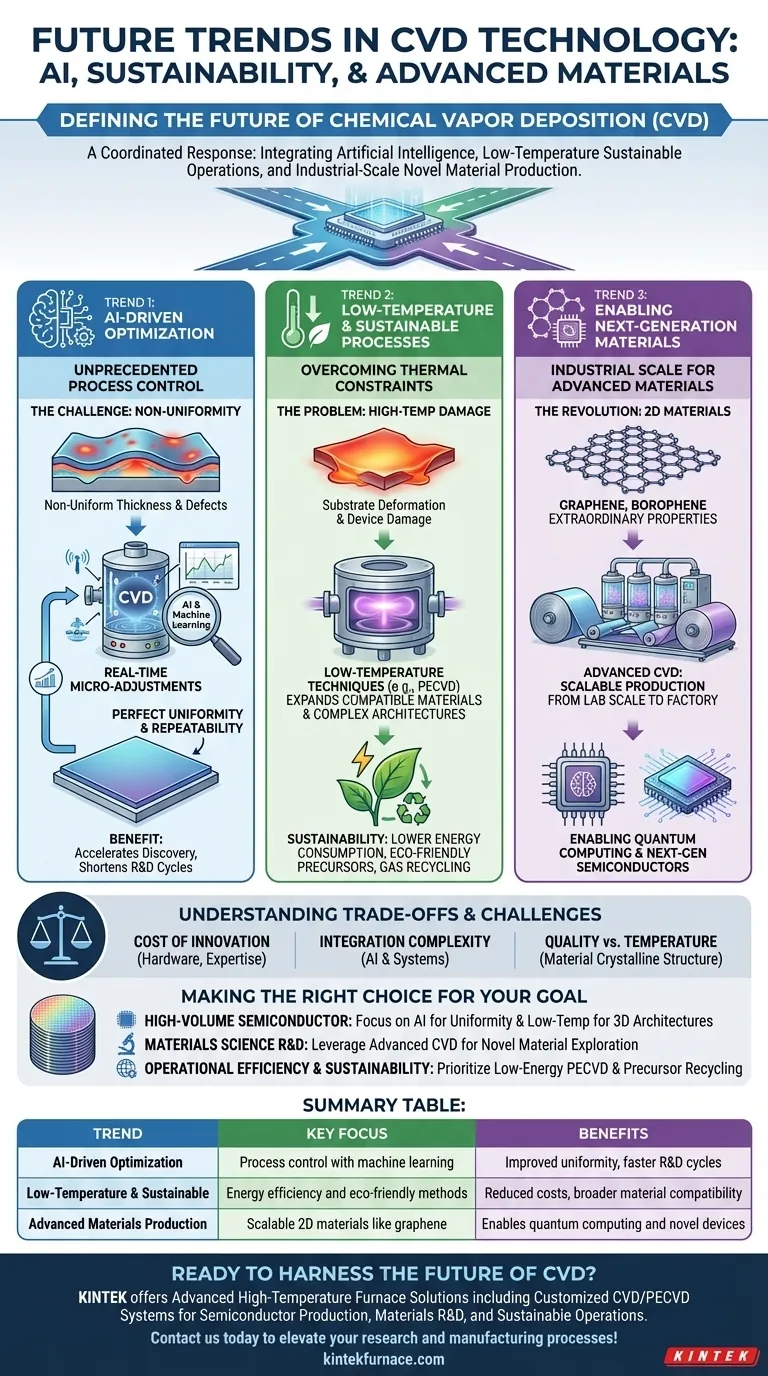

化学気相成長(CVD)の未来は、主に以下の3つの力によって形成されています。 プロセス制御のための人工知能の統合、低温で持続可能な運転への緊急の推進、そして新しい先端材料を工業規模で製造するための努力です。これらのトレンドは個別の改善ではなく、次世代エレクトロニクス、量子コンピューティング、持続可能な製造に対する増大する要求への協調的な対応です。

その核心において、CVDの進化はもはや既知の材料をより良く成膜することだけではありません。温度、コスト、環境への影響という根本的な制約を克服し、現在大規模に生産することが不可能な次世代デバイスや構造の創造を可能にすることにあります。

トレンド1:前例のない制御を実現するAI駆動最適化

不均一性の問題

CVDにおける古典的な課題は、特に現代の半導体およびディスプレイ製造で使用される大型基板において、完全に均一な膜厚と特性を達成することです。温度、圧力、ガス流量のわずかな変動が、欠陥やデバイス性能の不均一性につながる可能性があります。

プロセス保護者としてのAI

プロセス制御の未来は、AI駆動最適化です。機械学習アルゴリズムをリアルタイムのセンサーデータと統合することで、CVDシステムはプロセスパラメータを継続的に微調整できます。これにより、比類のない均一性と再現性が保証され、大面積成膜の課題に直接対応します。

制御を超えて:発見の加速

このインテリジェントな制御は、一貫性の維持を超えて広がります。AIは、まったく新しい材料の成膜条件を迅速に探索し最適化するためにも使用でき、研究開発サイクルを劇的に短縮します。

トレンド2:低温かつ持続可能なプロセスへの推進

熱的制約の克服

従来の熱CVDは、非常に高い温度を必要とします。この熱は、ポリマーのようなデリケートな基板を変形させたり破壊したり、複雑な半導体デバイスの以前に製造された層に損傷を与えたりする可能性があります。

低温CVDの台頭

主要な開発方向は、プラズマCVD(PECVD)などの低温技術の改良です。これらの方法は、著しく低い温度で高品質な膜成膜を可能にし、互換性のある材料の範囲を拡大し、より複雑な多層デバイスアーキテクチャを可能にします。

環境負荷とエネルギーフットプリントの削減

このトレンドには、持続可能性という重要な二重の利点があります。低温プロセスは本質的にエネルギー消費量が少なく、運用コストと炭素排出量を削減します。さらに、環境に優しい前駆体化学とガスリサイクルシステムの開発に集中的な研究が行われており、有毒な副生成物と廃棄物を最小限に抑えています。

トレンド3:次世代材料の実現

2D材料革命

CVDは、グラフェンやボロフェンなどの画期的な2D材料を製造するための重要な技術になりつつあります。これらの単原子層は、並外れた電子的および機械的特性を持ち、将来の技術に不可欠です。

スケーラビリティの課題

2D材料の可能性は、欠陥なく、工業規模で信頼性高く製造できる場合にのみ実現できます。この問題を解決するために、先進的なCVD技術が特別に開発されており、これらの材料を研究室から工場へと移行させています。

次世代コンピューティングへの影響

CVDを介して高品質で大面積の2D材料を生産する能力は、量子コンピューティングと次世代半導体にとって極めて重要なイネーブラです。これらのアプリケーションは、高度な成膜技術のみが提供できる材料の完璧さとスケーラビリティのレベルを要求します。

トレードオフと課題の理解

イノベーションのコスト

AI制御システムの実装と新しい低温プロセスの開発には、ハードウェアと専門知識の両方に多大な初期投資が必要です。同様に、新しい前駆体材料は高価であることが多く、導入へのコスト障壁となります。

統合の複雑さ

AI駆動システムは「プラグアンドプレイ」ではありません。既存のハードウェアとの慎重な統合と、制御アルゴリズムを効果的に維持および微調整するための専門知識が必要です。

品質 vs. 温度

低温プロセスは多くの問題を解決しますが、重要なトレードオフとして膜の品質が挙げられます。特定の材料の場合、高温で達成される結晶構造と密度は、現在の低温方法で可能なものよりも依然として優れている場合があります。

目標に応じた適切な選択

これらのトレンドを理解し、自身の具体的な目標と一致させることが重要です。

- 大量の半導体製造が主な焦点である場合: 大規模ウェハの均一性のためのAIと、先進的な3Dチップアーキテクチャのための低温プロセスの二重の利点が、最も重要なトレンドとなります。

- 材料科学および研究開発が主な焦点である場合: 重要なポイントは、以前は実験室規模の珍品であった2D膜のような新しい材料を探索し、規模を拡大するために高度なCVDを活用することです。

- 運用効率と持続可能性が主な焦点である場合: 最も重要な開発は、エネルギー効率の高いPECVDと、コストと環境への影響の両方を削減するための前駆体リサイクルに関する継続的な研究です。

究極的に、CVDの未来は、成膜ツールから、インテリジェントで持続可能かつ多用途な先進製造プラットフォームへの変革にあります。

サマリーテーブル:

| トレンド | 主要な焦点 | 利点 |

|---|---|---|

| AI駆動最適化 | 機械学習によるプロセス制御 | 均一性の向上、R&Dサイクルの高速化 |

| 低温&持続可能なプロセス | エネルギー効率と環境に優しい方法 | コスト削減、材料互換性の拡大 |

| 先端材料生産 | グラフェンなどのスケーラブルな2D材料 | 量子コンピューティングと新型デバイスの実現 |

あなたのラボのためにCVDの未来を活用する準備はできていますか? KINTEKでは、優れたR&Dと自社製造を活かし、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の強力なディープカスタマイズ能力により、半導体生産、材料R&D、持続可能なオペレーションなど、お客様独自の実験ニーズに正確に対応します。今すぐお問い合わせください。当社のオーダーメイドソリューションが、お客様の研究および製造プロセスをどのように向上させることができるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械