その核となるのは、プラズマ強化化学気相成長法(PECVD)ガス供給システムであり、薄膜堆積と反応チャンバーのクリーニングの両方に不可欠なガスの制御された混合物を提供します。一般的なガスには、シラン(SiH4)のような前駆体、アンモニア(NH3)や亜酸化窒素(N2O)のような反応ガス、アルゴン(Ar)や窒素(N2)のような不活性キャリアガス、そして四フッ化炭素(CF4)と酸素(O2)を混合したクリーニング剤などがあります。

PECVDガス供給の機能は、単に化学物質を供給することではなく、高品質な薄膜を作成するための基本的な構成要素およびメンテナンスツールとして機能する、前駆体、反応物、エッチャントといった異なるカテゴリーのガスを精密に計量し、混合することにあります。

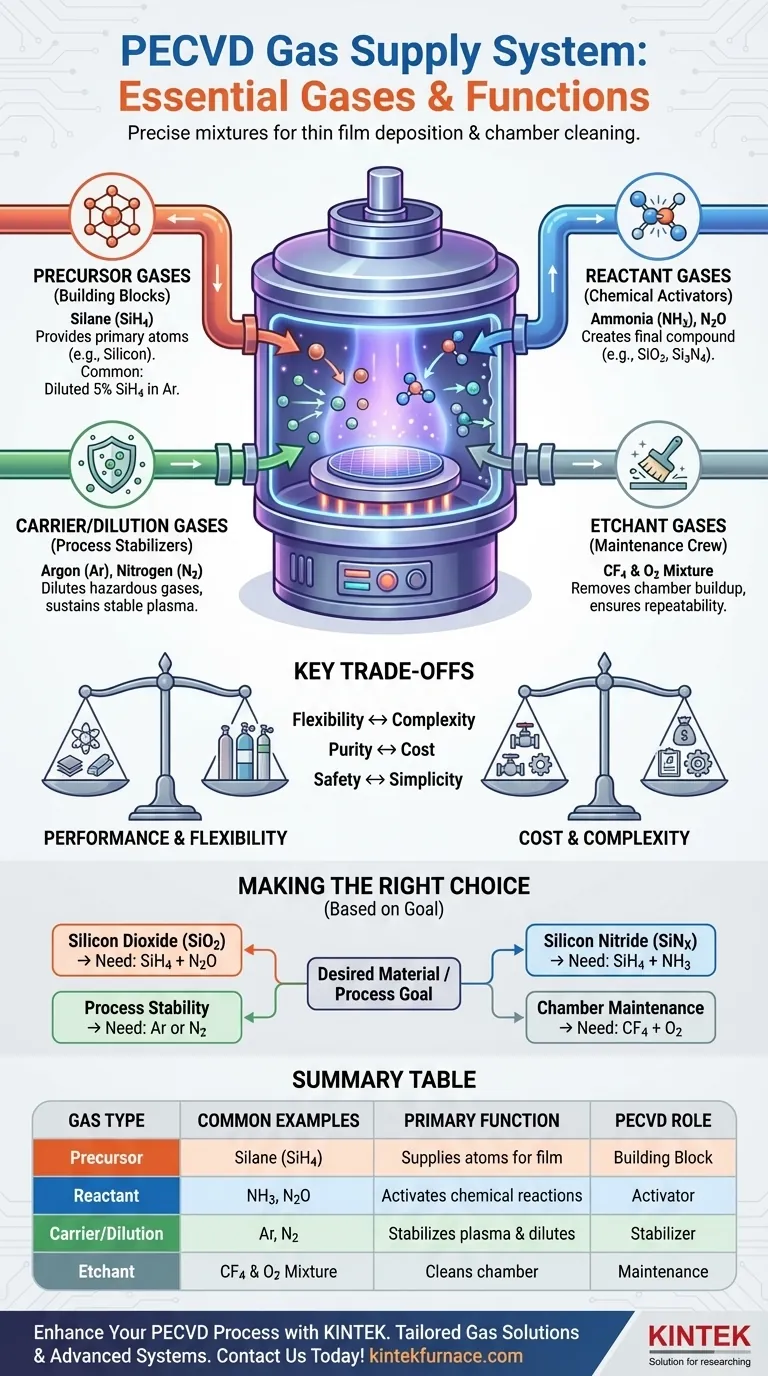

PECVDガスの機能的役割

ガス供給を真に理解するためには、機能を考慮して考える必要があります。各ガスは堆積またはクリーニングプロセスにおいて明確な目的を果たし、ほとんどの場合、組み合わせて使用されます。

前駆体ガス:膜の構成要素

前駆体ガスは、基板上に堆積させようとする原子の主要な供給源です。これらのガスは、プラズマ中で容易に分解するように選択されます。

最も一般的な前駆体はシラン(SiH4)で、二酸化ケイ素や窒化ケイ素のようなケイ素ベースの膜を堆積するためのケイ素(Si)源となります。安全性とプロセス制御のため、キャリアガス、例えばアルゴン中の5% SiH4として希釈されて供給されることが多いです。

反応ガス:化学活性剤

反応ガスは、膜の最終的に望ましい化学化合物を生成するために、前駆体とともに導入されます。これらはプラズマ環境で解離した前駆体と反応します。

一般的な反応ガスには以下が含まれます。

- 二酸化ケイ素(SiO₂)膜の酸素を供給するための亜酸化窒素(N2O)または酸素(O2)。

- 窒化ケイ素(Si₃N₄)膜の窒素を供給するためのアンモニア(NH3)。

キャリアガスおよび希釈ガス:プロセス安定剤

不活性ガスは重要な補助的な役割を果たします。これらは最終的な膜の一部にはなりませんが、プロセスの制御に不可欠です。

その主な機能は希釈とプラズマ安定性の2つです。アルゴン(Ar)や窒素(N2)のようなガスは、SiH4のような危険な、または高反応性の前駆体を希釈するために使用されます。これにより、プロセスがより安全になり、反応速度をより細かく制御できるようになります。これらのガスは、チャンバー内で安定した均一なプラズマを維持するのにも役立ちます。

エッチャントガス:メンテナンス要員

時間が経つと、目的の膜材料は基板だけでなく、PECVDチャンバーの内壁にも堆積します。この堆積物は、汚染を防ぎ、プロセスの再現性を確保するために除去する必要があります。

四フッ化炭素(CF4)と酸素(O2)のような専用のガス混合物は、インサイチュープラズマクリーニングに使用されます。このガス混合物は、不要な堆積物をエッチングする反応性プラズマを形成し、次の運転のためにチャンバーを効果的にリセットします。

トレードオフを理解する

ガス供給システムの選択と構成には、性能、安全性、コストの間で重要なトレードオフが伴います。

プロセス柔軟性 vs. システムの複雑さ

広範囲の前駆体、反応物、エッチャントを扱えるように設計されたシステムは、優れたプロセス柔軟性を提供します。しかし、各追加のガスラインは、それぞれのマスフローコントローラー、バルブ、配管を通じて、システムの複雑さ、コスト、潜在的な故障箇所を大幅に増加させます。

ガス純度 vs. 材料コスト

高品質で欠陥のない電子膜および光学膜を作成するには、高純度ガスが不可欠です。しかし、純度を99.99%から99.9999%に高めると、コストが飛躍的に増加する可能性があります。低純度のガスを使用する方が安価ですが、膜性能を低下させる汚染物質を導入するリスクがあります。

安全プロトコル vs. 操作の簡便性

多くの不可欠なPECVDガスは危険です。シラン(SiH4)は自然発火性(空気中で自然発火する)であり、アンモニア(NH3)は毒性があり腐食性です。これらのガスを扱うには、洗練された安全インターロック、ガス検知システム、緊急プロトコルが必要であり、アルゴンなどの不活性ガスのみを扱う場合と比較して、かなりの追加費用がかかります。

目的に合った選択をする

ガスの選択は、堆積させようとする材料と実行する必要があるプロセスによって完全に決定されます。

- 二酸化ケイ素(SiO₂)の堆積が主な目的の場合:シラン(SiH4)のようなケイ素前駆体と、亜酸化窒素(N2O)のような酸素源が必要になります。

- 窒化ケイ素(SiNₓ)の堆積が主な目的の場合:ケイ素前駆体(SiH4)と、通常はアンモニア(NH3)のような窒素源が必要になります。

- プロセス制御と安定性が主な目的の場合:反応物濃度を管理し、プラズマを維持するために、アルゴン(Ar)や窒素(N2)のような不活性キャリアガスを使用します。

- チャンバーメンテナンスが主な目的の場合:四フッ化炭素(CF4)と酸素(O2)の混合物のようなエッチャントガス用の専用ラインが必要です。

これらの異なるガスのカテゴリーを理解することで、希望する膜特性を、PECVDシステム用の特定の制御可能なガスレシピに効果的に変換することができます。

要約表:

| ガスタイプ | 一般的な例 | 主な機能 |

|---|---|---|

| 前駆体 | シラン (SiH4) | 膜堆積のための原子を供給 (例: ケイ素) |

| 反応物 | アンモニア (NH3), 亜酸化窒素 (N2O) | 膜形成のための化学反応を活性化 (例: 窒化ケイ素) |

| キャリア/希釈 | アルゴン (Ar), 窒素 (N2) | プラズマを安定させ、反応性ガスを希釈 |

| エッチャント | CF4とO2の混合物 | 不要な堆積物を除去してチャンバーをクリーニング |

調整されたガスソリューションでPECVDプロセスを強化する準備はできていますか? KINTEKでは、優れたR&Dと社内製造を活用し、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の深いカスタマイズ能力は、半導体デバイス、光学コーティング、その他の薄膜アプリケーションに取り組んでいるかどうかにかかわらず、お客様独自の実験ニーズとの正確な連携を保証します。今すぐお問い合わせください。当社の専門知識がお客様の研究室の効率と膜品質をどのように最適化できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械