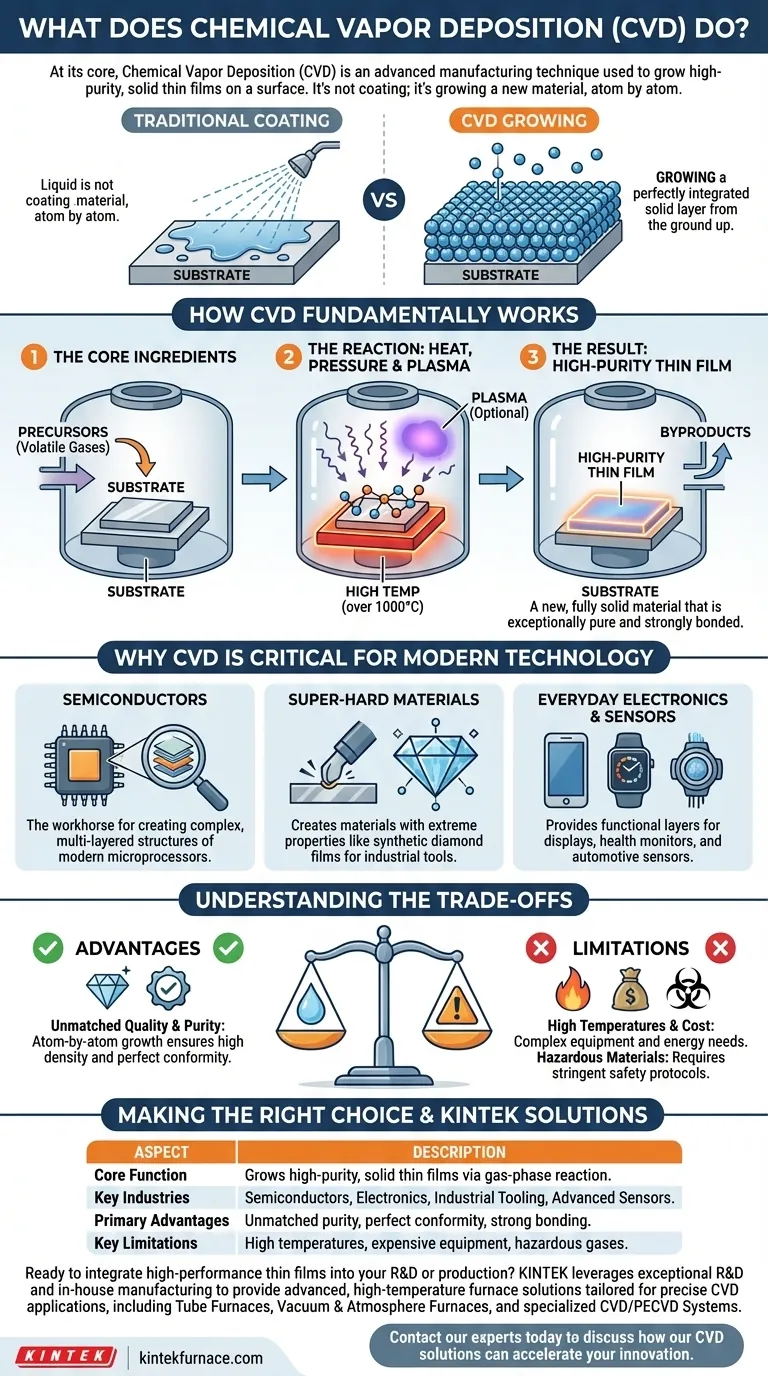

その核心において、化学気相成長(CVD)は、表面に高純度の固体薄膜を成長させるために使用される高度な製造技術です。液体コーティングを適用する代わりに、CVDは気相での化学反応を利用して、新しい材料を層ごとに、多くの場合原子スケールで、加熱された基板上に直接堆積させます。

重要な洞察は、CVDが単に表面をコーティングするだけでなく、地面から新しい、完全に統合された固体層を成長させることであるということです。この方法は、並外れた純度と性能を持つ材料の作成を可能にし、それが現代のエレクトロニクスおよび半導体産業にとって不可欠である理由です。

CVDの基本的な仕組み

化学気相成長は、真空チャンバー内で行われる精密で高度に制御されたプロセスです。その基本原理は、いくつかの主要なステップに分解できます。

主要な要素:基板と前駆体

プロセスは、コーティングされる対象物である基板と呼ばれる基本材料から始まります。この基板は反応チャンバー内に配置されます。

次に、前駆体として知られる1つ以上の揮発性ガスが導入されます。これらの前駆体には、目的の薄膜を作成するために必要な特定の原子が含まれています。

反応:熱、圧力、プラズマ

チャンバーは非常に高温、時には1000°C以上に加熱されます。この高温は、化学反応を引き起こすために必要なエネルギーを提供します。

この反応により、前駆体ガスが加熱された基板表面で分解されます。ガス中の目的の原子が基板と結合し、固体層を形成します。

一部の高度なCVD法では、より低い温度で反応を促進するためにプラズマ(励起されたガス)が使用されます。

結果:高純度薄膜

目的の原子が基板上に堆積するにつれて、それらは密な固体膜を形成します。反応から生じる不要な化学副産物は、単にチャンバーから排出されます。

結果として得られる膜は、単純な塗料やコーティングではありません。それは、非常に純粋で、下地の基板に強力に結合した新しい完全な固体材料です。

CVDが現代技術にとって不可欠な理由

完璧な超薄層の材料を成長させる能力は、CVDを数多くの産業で高性能コンポーネントを作成するための不可欠なプロセスにしています。

半導体の基盤

CVDは半導体産業の主力です。すべてのコンピューターチップ内の微細なトランジスタを形成する、さまざまな絶縁層、導電層、半導体層を堆積するために使用されます。

CVDがなければ、現代のマイクロプロセッサの複雑な多層構造を製造することは不可能でしょう。

超硬材料の作成

マイクロ波プラズマCVDなどの特殊なCVD形式は、極限特性を持つ材料を成長させるために使用されます。これには、合成ダイヤモンドの膜の作成が含まれます。

これらのダイヤモンド膜は、耐久性のある工業用切削工具、耐摩耗性コーティング、およびエレクトロニクスにおける高度な熱管理コンポーネントに使用されます。

日常のエレクトロニクスとセンサーを強化

CVDの影響は、あなたが日常的に使用する数え切れないほどのデバイスに存在します。スマートフォンディスプレイ、ウェアラブルヘルスモニター、自動車センサー、スマートユーティリティメーターなどの機能層を作成するために使用されます。

これらの薄膜は、これらのデバイスが機能するために必要な特定の光学的、電気的、または化学的特性を提供します。

トレードオフを理解する

強力である一方で、CVDは、特定の高価値アプリケーションに適した明確な利点と限界を持つ特殊なプロセスです。

利点:比類のない品質と純度

CVDの主な利点は、非常に高い純度と密度の膜を生成できることです。膜は原子ごとに成長するため、最も複雑な表面形状にも完全に適合します。

限界:高温とコスト

従来のCVDプロセスは非常に高い温度を必要とし、プラスチックなどの敏感な基板を損傷する可能性があります。

さらに、高真空チャンバー、精密ガス供給システム、高温炉などの装置は複雑で高価です。このため、CVDは高価値製造に最適な高コストのプロセスとなります。

限界:危険な材料

CVDで使用される前駆体ガスの多くは、有毒、可燃性、または腐食性です。CVDシステムを操作するには、これらの材料を安全に扱うための厳格な安全プロトコルと特殊な設備が必要です。

目標に合った適切な選択をする

CVDプロセスの指定または評価は、特定のアプリケーションで達成する必要がある材料特性に完全に依存します。

- 最先端のエレクトロニクスに重点を置く場合:CVDは、現代のマイクロプロセッサに必要な超高純度シリコンおよび誘電体膜を堆積するために不可欠です。

- 極端な耐久性に重点を置く場合:工業用工具や耐摩耗性部品用の合成ダイヤモンド膜を成長させるために使用されるような、特殊なCVDプロセスを検討してください。

- 高度なセンサーの作成に重点を置く場合:CVDは、バイオセンサー、ガスセンサー、およびさまざまなデバイスの圧力センサーを可能にする敏感な機能層を堆積する手段を提供します。

最終的に、化学気相成長は、生ガスを私たちの技術世界を定義する高性能固体材料に変えるための実現技術です。

要約表:

| 側面 | 説明 |

|---|---|

| 主要機能 | 気相化学反応を介して、基板上に高純度の固体薄膜を成長させます。 |

| 主要産業 | 半導体、エレクトロニクス、工業用工具、高度なセンサー。 |

| 主な利点 | 比類のない膜の純度、複雑な形状への完璧な適合性、強力な材料結合。 |

| 主な限界 | 高いプロセス温度、高価な装置、危険な前駆体ガスの取り扱い。 |

研究開発または生産に高性能薄膜を統合する準備はできていますか?

KINTEKでは、卓越した研究開発と社内製造を活用し、精密なCVDアプリケーション向けに調整された高度な高温炉ソリューションを提供しています。次世代半導体、ダイヤモンド膜のような超硬コーティング、または高感度センサー層を開発しているかどうかにかかわらず、当社の製品ライン(管状炉、真空・雰囲気炉、特殊CVD/PECVDシステムを含む)は、お客様独自の実験および生産要件を満たすための強力な詳細なカスタマイズ機能によって支えられています。

今すぐ当社の専門家にお問い合わせください。当社のCVDソリューションがお客様のイノベーションをどのように加速できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械