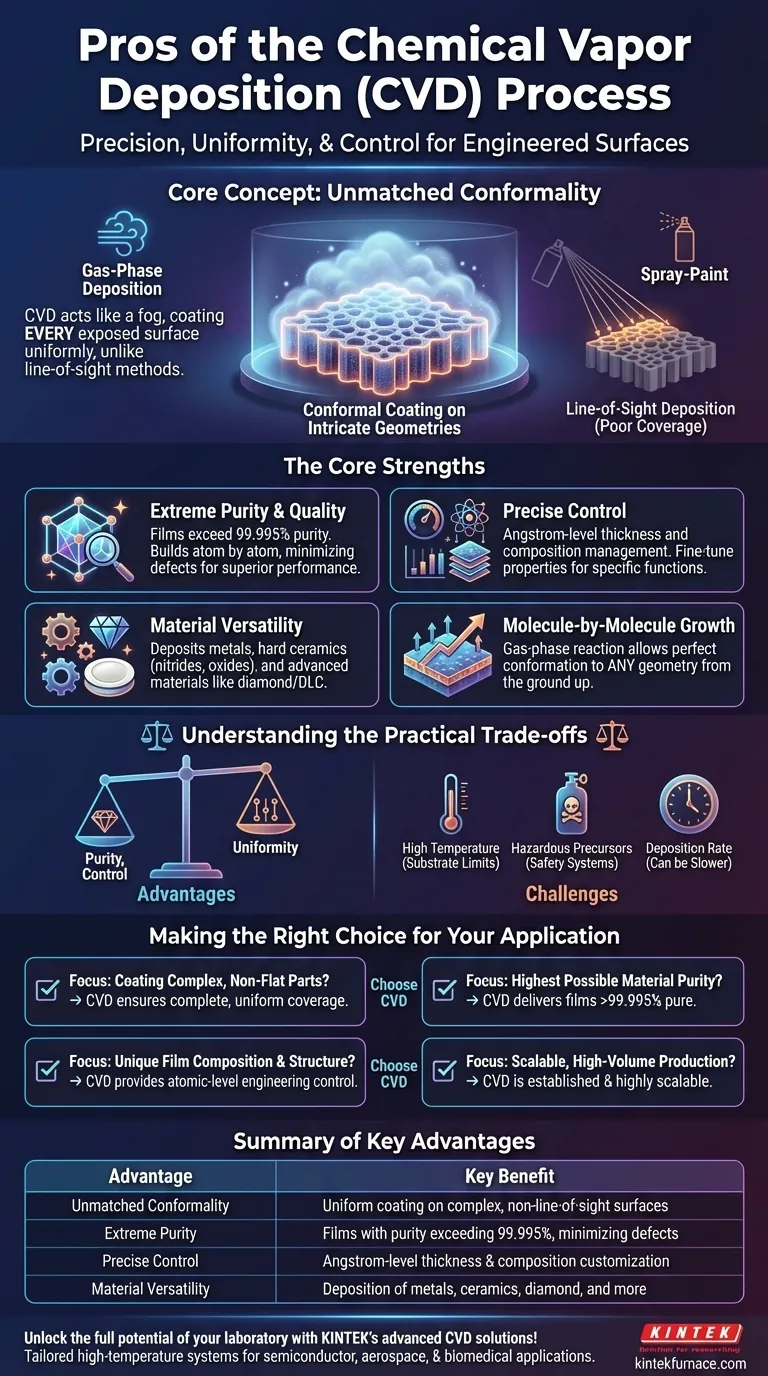

本質的に、化学気相成長(CVD)の主な利点は、膜特性に対する卓越した制御と、複雑な表面に均一にコーティングできる能力です。 このプロセスは気相の化学前駆体を使用するため、精密に調整された厚さと組成を持つ、非常に純粋で緻密、かつ一貫した薄膜を作成できます。複雑な非見通し線形状に適合するこの独自の能力により、CVDは半導体製造、航空宇宙工学、バイオメディカル機器などの要求の厳しい分野で不可欠なプロセスとなっています。

多くのプロセスが材料の層を堆積できますが、CVDの核となる強みは、分子ごとに、一から新しい表面を成長させる能力です。この気相反応により、あらゆる形状に完全に適合し、他の方法では達成がしばしば不可能な、比類のない純度と均一性を持つ設計された膜を作成することができます。

CVDプロセスの核となる強み

CVDが重要な用途で選ばれる理由を理解するには、単純な利点のリストを超えて、その基本的なメカニズムがどのように具体的な利点をもたらすかを見る必要があります。

比類のないコンフォーマリティと均一性

CVDの決定的な特徴は、気体反応物質を使用することです。スプレー缶のように機能する見通し線堆積法(物理気相成長またはPVDなど)とは異なり、CVDはチャンバーの隅々まで満たす霧のように機能します。

これにより、表面の向きや複雑さに関係なく、露出したすべての表面で化学反応が均一に発生します。その結果、複雑な地形、溝、さらには多孔質材料の内部表面を完全に再現する、非常にコンフォーマルなコーティングが生成されます。

極めて高い純度と材料品質

CVDは、並外れた純度を持つ膜を生成することができ、しばしば99.995%を超えます。これは、前駆体ガスが反応チャンバーに導入される前に、非常に高い基準で精製できるためです。

プロセス自体も本質的にクリーンであり、副生成物がガスとして排出される間に、望ましい膜を原子ごとに効果的に構築します。これにより、不純物や欠陥が最小限に抑えられ、最終的な膜の優れた電気的、光学的、機械的性能につながります。

膜特性の精密な制御

CVDプロセスは、驚くほど高い制御性を提供します。ガス流量、温度、圧力などの変数を慎重に管理することで、オペレーターは膜の最終的な特性を正確に決定できます。

これには、アンクストロームレベルの精度で膜厚をカスタマイズすること、異なる前駆体ガスを混合して化学組成を制御すること、さらには膜の結晶構造に影響を与えることまで含まれます。これにより、特定の機能のために表面を設計することが可能になります。

比類のない材料の多様性

CVDは単一の材料クラスに限定されません。このプロセスは非常に汎用性が高く、広範な物質を堆積させるために適応させることができます。

これには、金属および合金、窒化物や酸化物のような硬質セラミックス、さらにはダイヤモンドやDLC(ダイヤモンドライクカーボン)のような先進材料が含まれます。この柔軟性により、幅広い産業および研究課題に適用することができます。

実用的なトレードオフの理解

どのプロセスにも課題はあります。CVDの強力な利点には、情報に基づいた意思決定を行う上で重要な、実用的な考慮事項が伴います。

プロセス温度

CVDプロセスの多くは、必要な化学反応を促進するために高温を必要とします(すべてではありません)。これは、特定のプラスチックや前処理された半導体ウェハーなどの感熱性基板を扱う場合に、大きな制限となる可能性があります。低温CVDのバリアントも存在しますが、それらには独自の妥協点があることがよくあります。

前駆体ガスの取り扱い

CVDで使用される前駆体化学物質は、揮発性、毒性、腐食性、または自然発火性(空気と接触すると発火する)である場合がよくあります。これには、洗練された高価なガス処理および安全システム、ならびに人員と機器を保護するための厳格な操作プロトコルが必要です。

堆積速度

ある参考文献ではプロセスが「速い」と述べられていますが、特に非常に厚いコーティングの場合、CVDは特定のPVD技術と比較して堆積速度が低い場合があります。絶対的な量と速度が主な推進要因であり、膜の品質が二の次である用途では、CVDは最も費用対効果の高い選択肢ではないかもしれません。

アプリケーションに適した選択を行う

堆積方法の選択は、プロジェクトの最も重要な要件に完全に依存します。

- 複雑な非平面部品のコーティングが主な焦点である場合:CVDは、その気相性質により、見通し線方式では失敗するような場所でも完全かつ均一なカバレッジを確保するため、優れた選択肢となる可能性が高いです。

- 最高の材料純度を達成することが主な焦点である場合:CVDが、重要な電気的または光学的性能のために99.995%を超える純度の膜を生成できる能力は、決定的な利点です。

- 特定の組成または構造を持つ独自の膜を開発することが主な焦点である場合:CVDは、原子レベルで、層ごとに材料を設計するために必要な微調整された制御を提供します。

- 研究から大量の産業生産へのスケールアップが主な焦点である場合:CVDプロセスは、製造環境向けに十分に確立され、制御可能であり、高度にスケーラブルです。

最終的に、CVDの選択は、単に表面を覆うのではなく、精密に表面を設計するという決定です。

まとめの表:

| 利点 | 主なメリット |

|---|---|

| 比類のないコンフォーマリティ | 複雑な非見通し線表面への均一なコーティング |

| 極めて高い純度 | 99.995%を超える純度の膜、欠陥を最小限に抑える |

| 精密な制御 | アンクストロームレベルの厚さと組成のカスタマイズ |

| 材料の多様性 | 金属、セラミックス、ダイヤモンドなどの堆積 |

KINTEKの先進CVDソリューションで、研究室の可能性を最大限に引き出しましょう! 卓越した研究開発と社内製造を活用し、当社は、独自の実験ニーズに合わせてカスタマイズされたCVD/PECVDなどの高温炉システムを多様な研究室に提供しています。当社の深いカスタマイズ能力は、半導体、航空宇宙、バイオメディカルアプリケーション向けに正確な性能を保証します。今すぐお問い合わせください。お客様の研究および生産プロセスをどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン