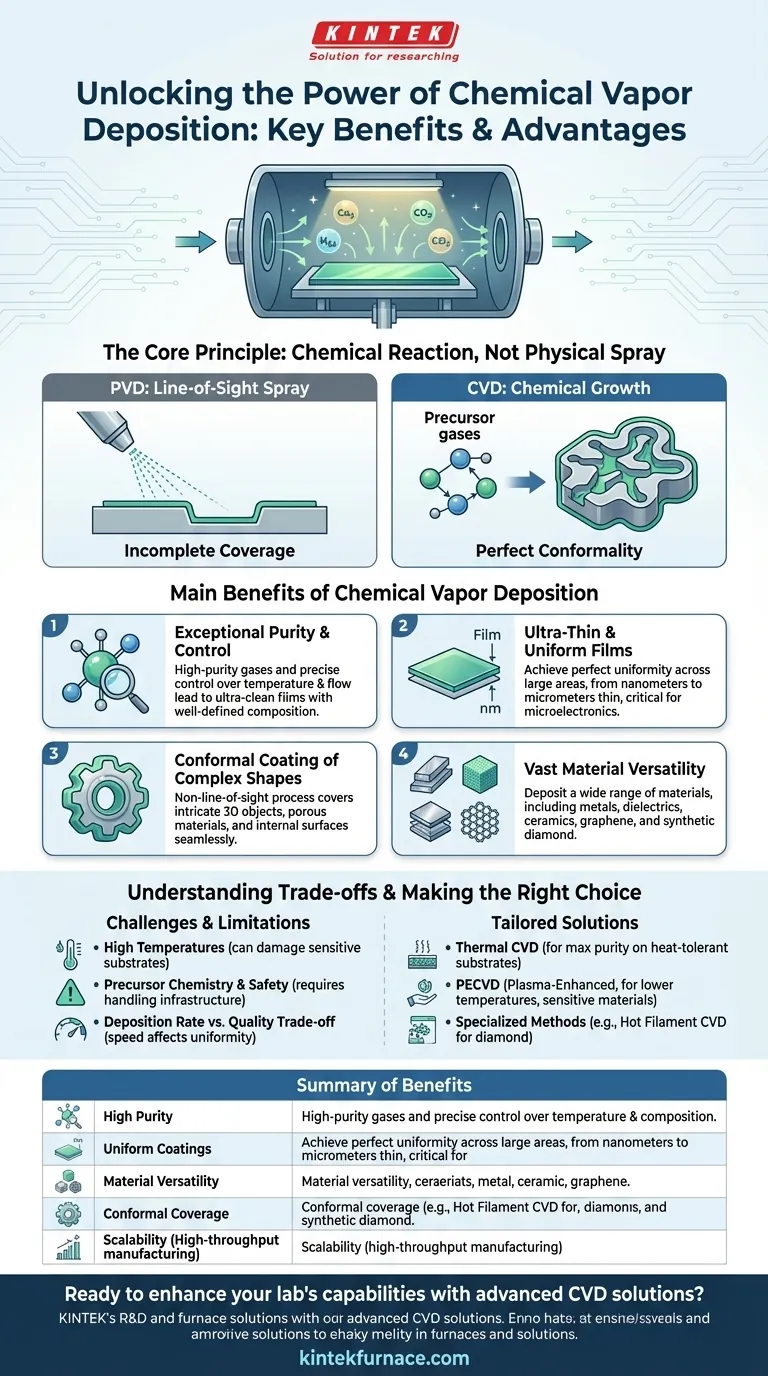

CVD(化学気相成長)の核となるのは、他の方法では達成が困難な、材料の多用途性、膜品質、幾何学的柔軟性の組み合わせを提供することです。その主な利点には、非常に高純度で均一なコーティングを作成する能力、広範な材料を堆積させる能力、そして複雑な非視線表面を完全に覆う能力が含まれます。

CVDの真の利点は、その基本的な性質、つまり物理的なプロセスではなく化学プロセスであるという点にあります。これにより、露出したすべての表面に原子レベルで膜を「成長」させることができ、指向性の高い視線堆積技術では不可能な、極めて均一で純粋な層が得られます。

核となる原理:CVDが膜品質で優れている理由

CVDの独自の利点は、その動作方法から直接生まれます。前駆体ガスがチャンバーに導入され、そこで反応・分解し、基板上に固体膜が堆積します。

物理的な噴霧ではなく、化学反応である

本質的に、源からターゲットへ材料を噴霧する物理気相成長(PVD)とは異なり、CVDは基板の表面全体で起こる化学反応を伴います。

この気相反応により、堆積する材料があらゆる亀裂、隙間、物体の内部の凹凸に到達することが保証されます。

優れた純度と制御の達成

CVDプロセスの入力は高純度のガスです。反応チャンバー内の流量、温度、圧力を精密に管理することにより、エンジニアは最終的な膜に対してきめ細かな制御を行うことができます。

これにより、材料純度が極めて高く、組成と微細構造が明確に定義された膜を作成することが可能になります。

超薄膜と均一な膜の作成

CVDは、広範囲にわたって完全に均一な膜を生成する能力があります。このプロセスは、わずか数原子の厚さ(ナノメートル)から、数マイクロメートルに及ぶ層を堆積するように制御できます。

この精度は、トランジスタの性能が、想像を絶するほど薄い誘電体層と導電層の品質に依存するマイクロエレクトロニクスなどの現代産業にとって極めて重要です。

材料と基板における比類のない多用途性

膜品質を超えて、CVDの柔軟性により、幅広いエンジニアリング上の課題に対する頼りになるソリューションとなっています。

複雑な形状のコーティング:密着性の力

CVDの最も重要な幾何学的利点は、その密着性(conformality)です。プロセスが視線(line-of-sight)ではないため、複雑な3Dオブジェクト、多孔質材料、および内部表面に完全に均一なコーティングを堆積させることができます。

これは、パイプ内部の腐食に対する保護バリアの作成や、複雑なマイクロ電気機械システム(MEMS)への機能性層の堆積などの用途に不可欠です。

堆積可能な材料の広範なライブラリ

前駆体ガスとプロセス条件を変更することにより、CVDは膨大な種類の材料を堆積させるために使用できます。

これには、金属、導電膜、誘電体層、セラミックス、さらにはグラフェンや合成ダイヤモンドなどの先進材料が含まれます。この多用途性は、他のほとんどの堆積技術では比類がありません。

産業生産のためのスケーラビリティ

装置は複雑になることがありますが、CVDプロセスは高いスケーラビリティを持っています。太陽光パネルやフラットパネルディスプレイから、切削工具の保護コーティングまで、あらゆるものの高スループット製造に使用されています。

プロセスが確立されると、大面積基板や大量の部品に対して確実に再現できるため、産業規模で費用対効果が高くなります。

トレードオフと制限の理解

どのプロセスにも課題はあります。CVDの制限を客観的に理解することが、それを効果的に使用するための鍵となります。

高温の課題

従来のCVDプロセスでは、必要な化学反応を促進するために、非常に高い温度(数百度から千度以上)が必要となることがよくあります。

これは、プラスチックや特定の電子部品など、熱に弱い基板を損傷または破壊する可能性があります。

前駆体の化学と安全性

CVDで使用されるガスは、有毒、可燃性、または腐食性である可能性があり、安全性と取り扱いインフラに多額の投資が必要となります。

さらに、反応中に望ましくない化学副生成物が生成される可能性があり、これらを管理し安全に廃棄する必要があります。

堆積速度と膜品質のトレードオフ

CVDは高い堆積速度を持つことがありますが、多くの場合トレードオフが存在します。膜を速く堆積させすぎようとすると、その均一性、密度、純度が損なわれる可能性があります。

最高の品質の膜を得るためには、通常、より遅く、より注意深く制御された堆積条件が必要となります。

目標に合わせた適切な選択

選択するCVDプロセスの種類は、材料、基板、および望ましい結果に完全に依存します。

- 熱に強い基板上で、最高の純度と密着性を最優先する場合: 従来の熱CVDは、高密度で高品質な膜を作成するための理想的な選択肢です。

- ポリマーや完成した電子デバイスなどの熱に弱い材料のコーティングを最優先する場合: プラズマCVD(PECVD)が解決策となります。これはプラズマを使用して、はるかに低温での反応を可能にするためです。

- 工具や光学部品向けに超硬質で高性能なコーティングを作成することを最優先する場合: ホットフィラメントCVD(ダイヤモンド膜用など)のような特殊な手法は、これらの要求の厳しい用途のために特別に設計されています。

結局のところ、化学気相成長は、エンジニアが原子レベルから材料やデバイスを構築することを可能にする基盤となる技術です。

要約表:

| 利点 | 説明 |

|---|---|

| 高純度 | 純粋なガスを使用して、不純物の少ない、クリーンで制御された膜堆積を実現します。 |

| 均一なコーティング | 表面全体に均一な膜厚を保証し、複雑な形状に理想的です。 |

| 材料の多用途性 | 前駆体ガスを変更することで、金属、セラミックス、グラフェンなどを堆積させます。 |

| 密着性のある被覆 | 視線外の領域を覆うことができ、複雑な部品や内部表面に最適です。 |

| スケーラビリティ | 産業生産に容易に適応でき、高スループット製造をサポートします。 |

先進的なCVDソリューションで研究室の能力を強化する準備はできていますか? KINTEKでは、卓越した研究開発と社内製造を活用し、多様な研究室向けに調整された高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれており、すべてお客様固有の実験ニーズに対応するための強力な深層カスタマイズによって支えられています。優れた膜堆積を実現し、プロセスを最適化する方法について、当社の専門知識にご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン