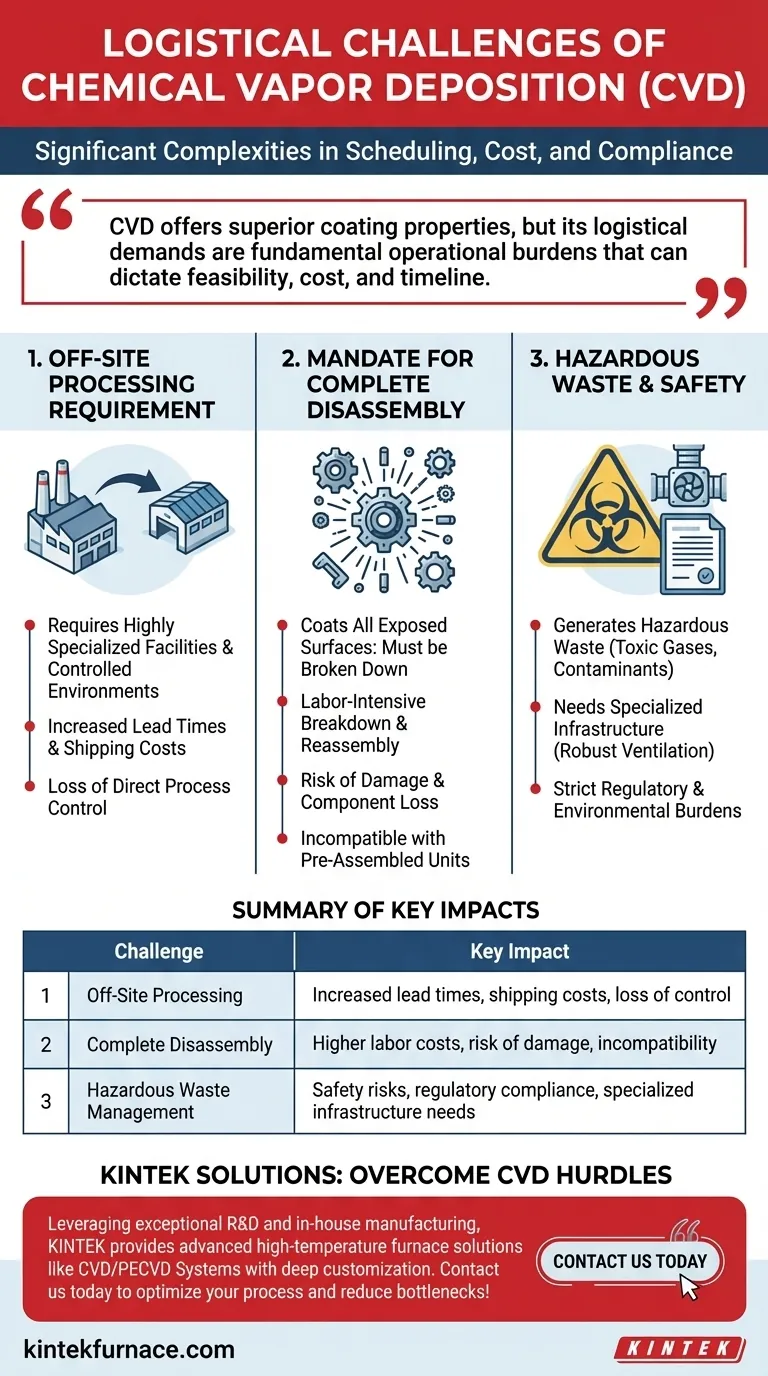

化学気相成長(CVD)に関連する主なロジスティクスの課題は、オフサイトでの実施、コーティング前の全コンポーネントの必須の分解、および有害廃棄物の管理です。これらの要因は、プロセスの技術仕様だけではすぐに明らかにならない、スケジューリング、コスト、およびコンプライアンスにおいて大きな複雑さをもたらします。

CVDは優れたコーティング特性を提供しますが、そのロジスティクス上の要求は些細な詳細ではなく、プロジェクト全体の実現可能性、コスト、およびタイムラインを決定する基本的な運用上の負担となります。

オフサイト処理の要件

最も重要なロジスティクスのハードルは、CVDが一般的な工場内で実行できないことです。このプロセスには、高度に専門化され、多額の資本を必要とする設備と、専用のコーティングセンターでのみ見られる制御された環境が必要です。

専門施設の依存性

CVD反応炉は複雑であり、温度、圧力、ガス流量の精密な条件下で動作します。これにより、高度なインフラストラクチャ、安全手順、および訓練された人員がいる施設が必要となり、ほとんどの企業にとって社内にその能力を取り込むことは非現実的です。

リードタイムと輸送の増加

このオフサイトへの依存は、部品をコーティングセンターに送付し、それらを受け取るための輸送時間と輸送費を見積もらなければならないことを意味します。これは製造サイクルに数日、あるいは数週間を追加し、潜在的なボトルネックを生み出します。

直接的なプロセス制御の喪失

部品をサードパーティのベンダーに送付する場合、スケジューリングと品質保証に対する直接的な制御を本質的に失います。あなたの生産は、コーティングパートナーの能力とキューに依存するようになります。

完全な分解の義務

CVDは露出したすべての表面をコーティングする浸透性のプロセスです。したがって、すべての製品またはアセンブリは、反応炉に入れられる前に、個々のコンポーネントに完全に分解されなければなりません。

労働集約的な分解と再組み立て

この要件は、コーティング工程の前後の両方で、かなりの人件費と時間を追加します。各部品は慎重に分解、追跡、コーティングされ、その後、細心の注意を払って再組み立てる必要があり、これは時間のかかる手作業となる可能性があります。

損傷およびコンポーネント紛失のリスク

取り扱い、分解、再組み立てのすべてのステップはリスクをもたらします。コンポーネントが損傷したり、紛失したり、誤って再組み立てられたりする可能性があり、最終製品の完全性を損ない、費用のかかる手直しや廃棄につながる可能性があります。

事前に組み立てられたユニットとの非互換性

重要なことに、これはCVDが恒久的に組み立てられているか、または実現可能な方法で分解できないコンポーネントと本質的に非互換であることを意味します。たとえば、すでに溶接されたフレームや密閉された電子ユニットをコーティングすることはできません。

トレードオフの理解:廃棄物と安全性

スケジューリングと労働力以外に、CVDは独自のロジスティクス上の負担を伴う、重大な安全および環境コンプライアンスの課題をもたらします。これらは単なる運用上の詳細ではなく、深刻な規制上の責任です。

有害な副産物の管理

CVDプロセスは本質的に有害廃棄物を生成します。これには、使用済みプレカーサーからの有毒な残留ガスや、時間の経過とともに汚染される機器コンポーネントが含まれます。

専門的なインフラストラクチャの必要性

安全な運用には、有毒ヒュームを処理するための堅牢な換気システムと、有害物質の適切な取り扱い、保管、および廃棄のための確立された手順が必要です。このインフラストラクチャは、社内運用への参入障壁となります。

規制および環境上の負担

有害廃棄物の管理は、厳格な地方および連邦規制によって統治されています。専門センターへのアウトソーシングはこの負担を移転しますが、それは暗黙のコストであり、評判が高くコンプライアンスを遵守したコーティングパートナーを選択する際の重要な要素であり続けます。

CVDの決定にロジスティクスを考慮に入れる

情報に基づいた選択を行うには、CVDコーティングの優れた性能と、これらの実質的なロジスティクス上の要求を比較検討する必要があります。あなたのプロジェクトの特定の目標が、トレードオフが許容可能かどうかを決定します。

- 主な焦点が少量生産またはプロトタイピングである場合: サードパーティのコーティングセンターを利用する際のロジスティクス上のオーバーヘッドは、多くの場合完全に管理可能であり、費用対効果が高くなります。

- 主な焦点が高量生産、統合された製造である場合: 必要な分解、輸送、および再組み立てのサイクルは、生産目標とタイムラインを危険にさらす可能性のある主要なボトルネックになる可能性があります。

- 主な焦点が大規模または複雑なアセンブリのコーティングである場合: そのアイテムをその構成部品に完全かつ経済的に分解できない場合、CVDはおそらく実現可能な選択肢ではありません。

結局のところ、CVDを成功裏に導入するには、これらのロジスティクス上のコストを、後回しにするのではなく、プロセスの中心的な部分として認識することが不可欠です。

要約表:

| 課題 | 主な影響 |

|---|---|

| オフサイト処理 | リードタイムの増加、輸送コスト、制御の喪失 |

| 完全な分解 | 人件費の増加、損傷のリスク、アセンブリとの非互換性 |

| 有害廃棄物管理 | 安全上のリスク、規制遵守、専門的なインフラストラクチャのニーズ |

CVDのロジスティクス上の課題でお困りですか?KINTEKがお手伝いします!卓越したR&Dと社内製造を活用し、CVD/PECVDシステムのような高度な高温炉ソリューションを、お客様固有のニーズに合わせて深くカスタマイズして提供します。今すぐお問い合わせいただき、プロセスを最適化し、ボトルネックを解消しましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置