本質的に、化学気相成長(CVD)は単一のプロセスではなく、高性能な薄膜を作成するために使用される技術群です。異なる種類のCVDは、主に前駆体化学物質にエネルギーを供給する方法によって区別され、それがプロセス温度、堆積可能な材料の種類、およびコーティング可能な基板を決定します。主なバリエーションには、高温の熱CVD、低温のプラズマ強化CVD(PECVD)、ホットフィラメントCVDのような特殊な方法が含まれます。

重要な洞察は、CVDの「タイプ」の選択が、基板の耐熱性と目的の膜特性によって推進される戦略的な選択であるということです。各方法の根本的な違いは、化学反応をどのように活性化するか(強烈な熱、高エネルギーのプラズマ、またはその他のエネルギー源であれ)にあります。

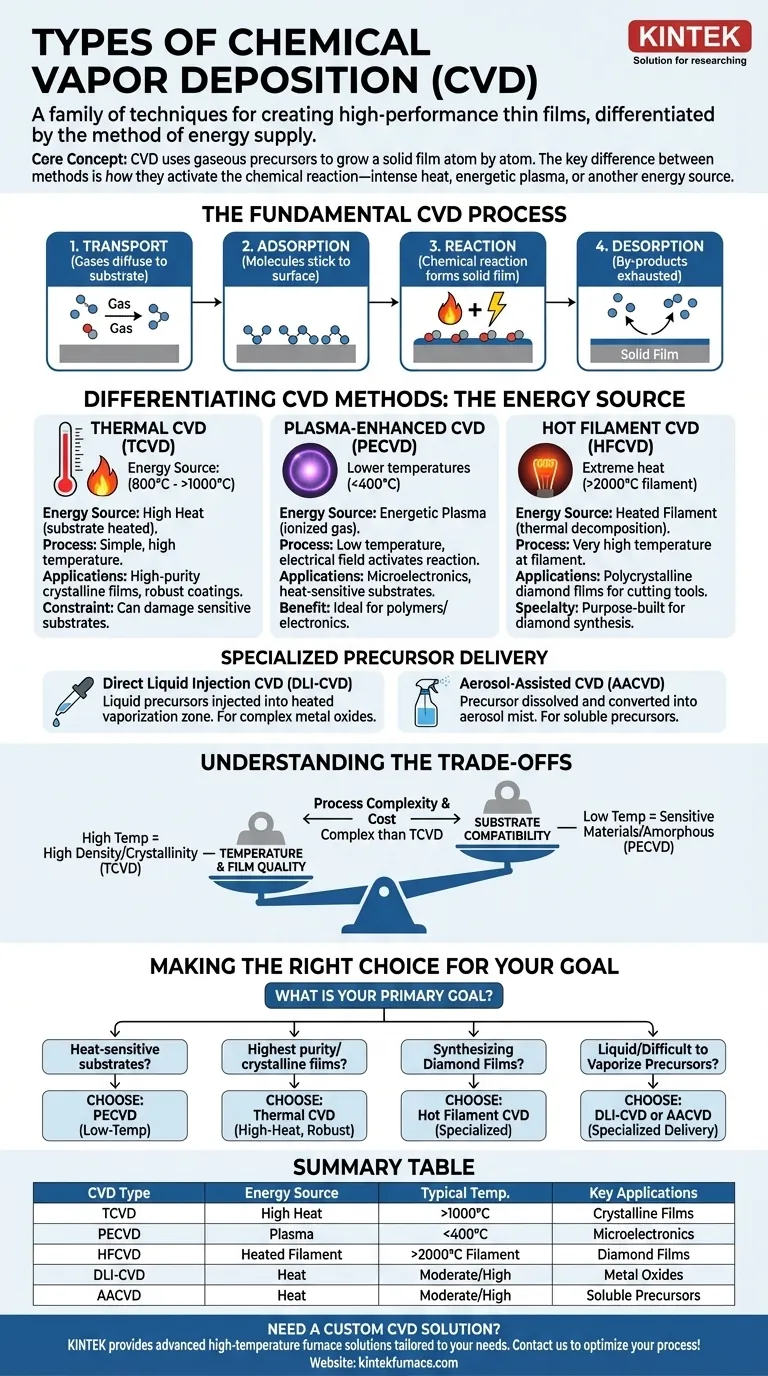

基本的なCVDプロセス

バリエーションを探る前に、すべてのCVDプロセスを定義する普遍的なステップを理解することが不可欠です。これは、気体状の前駆体から固体の膜が原子ごとに成長する表面ベースの技術です。

4つの核となる段階

成膜プロセスは常に4つの主要な段階に従います。

- 輸送:前駆体ガスがチャンバーに導入され、基板表面に向かって拡散します。

- 吸着:前駆体ガス分子が基板表面に付着します。

- 反応:十分なエネルギー(熱またはプラズマから)により、表面で化学反応が起こり、前駆体が分解されて固体膜が形成されます。

- 脱着:反応から生じた気体状の副生成物が表面から離れ、チャンバーから排出されます。

CVD方法の区別:エネルギー源

CVDの「タイプ」は、第3段階の表面反応に必要なエネルギーをどのように供給するかによって定義されます。この選択は、プロセス全体に大きな影響を与えます。

熱CVD(TCVD)

熱CVDは、古典的で最も単純な形態です。前駆体ガスを分解するために必要なエネルギーは、高温、通常は基板自体を数百度から千度以上まで加熱することによって直接供給されます。

この方法は堅牢で、非常に高純度で結晶性の膜を製造することができます。その主な制限は、極端な熱であり、プラスチックや特定の電子部品のような熱に敏感な基板を損傷または破壊する可能性があります。

プラズマ強化CVD(PECVD)

PECVDは、TCVDの温度制限を克服します。熱だけに頼るのではなく、この方法は電気的な場を使用して反応チャンバー内にプラズマ(電離ガス)を生成します。

この高エネルギーのプラズマが化学反応を促進するための活性化エネルギーを提供します。これにより、成膜が著しく低い温度で行えるため、PECVDは熱に敏感な材料のコーティングに理想的です。これは、窒化シリコンなどの材料を堆積するための現代のマイクロエレクトロニクスの要石です。

ホットフィラメントCVD(HFCVD)

HFCVDは、熱CVDの特殊な形態です。基板の近くに配置された電気的に加熱された金属フィラメント(多くの場合タングステン)を使用して、前駆体ガスを熱分解します。

フィラメントは非常に高い温度(2000°C以上)に達し、高反応性の化学種を生成します。この方法は、切削工具や熱管理用途向けの高品質の多結晶ダイヤモンド膜の合成に特に優れています。

特殊な前駆体供給方法

一部のCVD技術は、室温でガスではない前駆体を導入する方法によって定義されます。

- 直接液体注入CVD(DLI-CVD):この方法は液体前駆体用に設計されています。液体は加熱された気化ゾーンに正確に注入され、そこで基板に到達する前にガスに変わります。複雑な金属酸化物の堆積によく使用されます。

- エアロゾルアシストCVD(AACVD):この技術では、前駆体が最初に溶媒に溶解され、その後微細なミストまたはエアロゾルに変換されます。このエアロゾルは加熱された反応チャンバーに輸送され、そこで溶媒が蒸発し、前駆体が堆積します。

トレードオフの理解

CVD方法を選択することは、競合する要因のバランスを取ることを伴います。単一の「最良」のタイプはなく、最適な選択はアプリケーションの特定の制約に完全に依存します。

温度対膜品質

最も重要なトレードオフは、処理温度と得られる膜の特性との間にあります。TCVDのような高温方法は、多くの場合、より高い密度と結晶性を持つ膜を生成します。低温PECVDは、敏感な材料のコーティングを可能にしますが、結晶性ではなく非晶質であるなど、異なる構造特性を持つ膜をもたらす可能性があります。

基板の互換性

基板の材料特性は厳しい制約です。基板が800°Cに耐えられない場合、TCVDは実行可能な選択肢ではなく、PECVDのような低温プロセスが唯一の選択肢となります。

プロセスの複雑さとコスト

一般的に、TCVDシステムは、洗練されたRF電源とプラズマ制御ハードウェアを必要とするPECVDシステムよりも単純で安価です。DLI-CVDのような特殊な方法は、液体の取り扱いと気化に関連するさらなる複雑さを追加します。

目標に合った正しい選択をする

アプリケーションの主要な要件が、CVD方法の選択を導きます。

- ポリマーや複雑な電子機器のような熱に敏感な基板への成膜が主な焦点である場合:低温処理能力により、PECVDが理想的な出発点となります。

- 最高純度の結晶膜を達成することが主な焦点であり、基板が激しい熱に耐えられる場合:熱CVDは、優れた材料特性への堅牢でしばしばより単純な経路を提供します。

- 合成ダイヤモンド膜の合成が主な焦点である場合:ホットフィラメントCVDは、この特定のアプリケーション向けに特化された業界標準の方法です。

- 液体または気化が困難な前駆体を使用することが主な焦点である場合:DLI-CVDやAACVDのような特殊な供給システムを検討して、プロセスを可能にします。

最終的に、異なる種類のCVDを理解することは、特定の材料と基板のために反応を駆動するためにエネルギーを最も良く供給する方法を理解することです。

概要表:

| CVDタイプ | エネルギー源 | 代表的な温度範囲 | 主な応用 |

|---|---|---|---|

| 熱CVD (TCVD) | 高熱 | 数百°Cから1000°C超 | 高純度結晶性膜、堅牢なコーティング |

| プラズマ強化CVD (PECVD) | プラズマ | 低温(例:400°C未満) | マイクロエレクトロニクス、熱に敏感な基板 |

| ホットフィラメントCVD (HFCVD) | 加熱フィラメント | フィラメント2000°C超、基板は様々 | 切削工具用ダイヤモンド膜、熱管理 |

| 直接液体注入CVD (DLI-CVD) | 熱(気化) | 中程度から高温 | 複合金属酸化物、液体前駆体 |

| エアロゾルアシストCVD (AACVD) | 熱(蒸発) | 中程度から高温 | 可溶性前駆体、特殊コーティング |

あなたの研究室に合わせたCVDソリューションが必要ですか? KINTEKでは、優れた研究開発と自社製造を駆使し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれており、お客様独自の実験要件を正確に満たすための強力な詳細カスタマイズ能力に裏打ちされています。熱に敏感な基板を扱っている場合でも、高純度膜を目指している場合でも、お客様のプロセスを最適化するお手伝いができます。今すぐお問い合わせください。当社の専門知識がお客様の研究開発をどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン