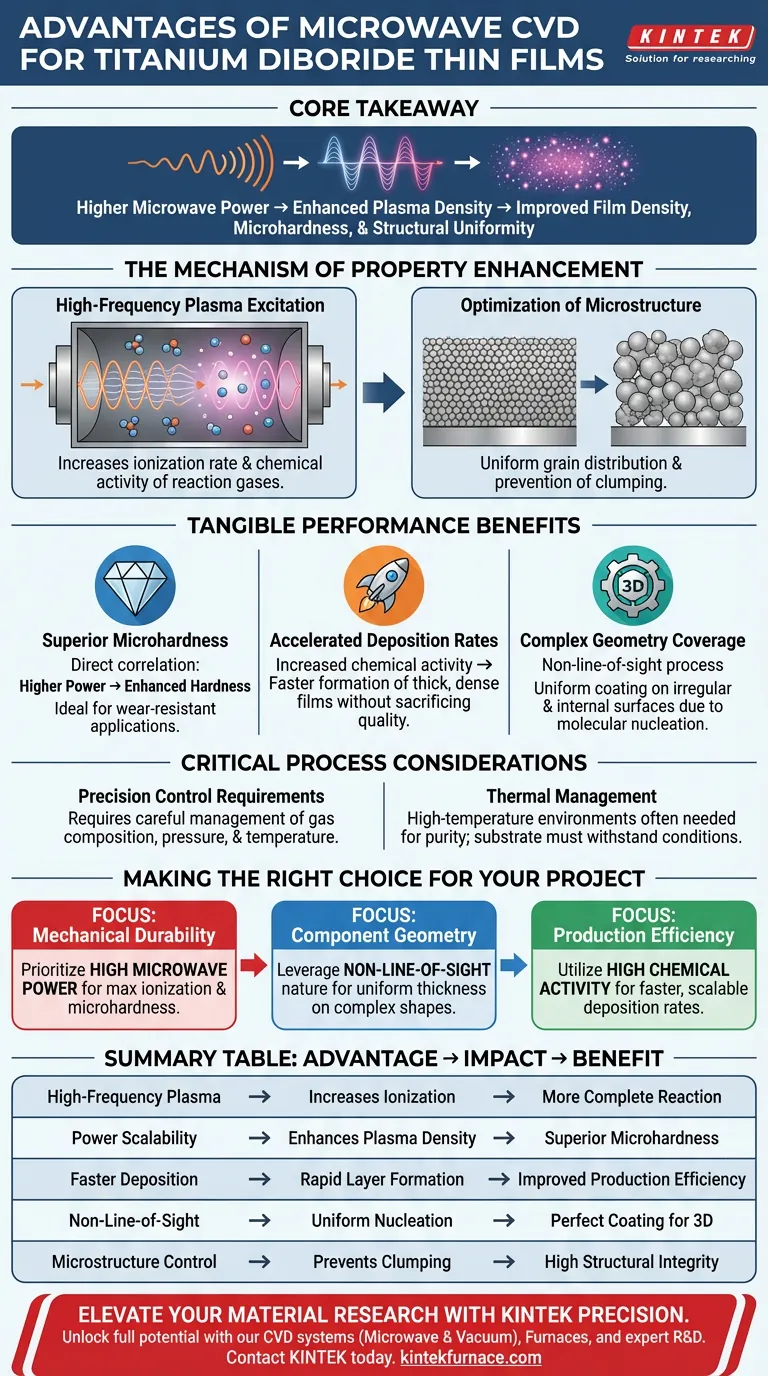

マイクロ波化学気相成長(CVD)は、反応のエネルギー状態を根本的に変化させることにより、二ホウ化チタン薄膜を調製するための優れた方法を提供します。高周波電磁場を利用してプラズマを励起することにより、システムは反応ガスのイオン化率と化学活性を大幅に向上させます。この高エネルギー環境は、低エネルギー法と比較して、マイクロ硬度、結晶粒分布、成膜速度が向上した膜を直接もたらします。

主なポイント:二ホウ化チタンにマイクロ波CVDを使用する主な価値は、マイクロ波電力と膜密度の関係にあります。より高い電力レベルはプラズマ密度を高め、コーティングプロセスを加速するだけでなく、最終材料の機械的硬度と構造的均一性を決定的に向上させます。

特性強化のメカニズム

高周波プラズマ励起

このシステムの主な利点は、高周波電磁場の使用です。このエネルギー源は、チャンバー内のプラズマを励起します。

プラズマが励起されると、反応ガスのイオン化率が劇的に増加します。この高められた化学活性により、前駆体はより完全に、より効率的に反応することが保証されます。

マイクロ構造の最適化

二ホウ化チタン膜にとって、構造的完全性は最重要です。マイクロ波CVDプロセスは、バルク材料全体にわたってより均一なマイクロ構造を促進します。

この均一性は、結晶粒分布の改善によって推進されます。エネルギー的な成膜環境は、制御が不十分な方法でしばしば見られる凝集や不規則な成長を防ぎます。

具体的な性能上の利点

優れたマイクロ硬度

印加されるマイクロ波電力と膜の物理的品質の間には直接的な相関関係があります。電力を増加させると、二ホウ化チタン層のマイクロ硬度が向上します。

これにより、表面が 상당한 機械的応力に耐える必要がある耐摩耗用途にこの方法が特に価値があります。

高速成膜速度

効率は膜調製における重要な要素です。反応ガスの化学活性の増加は、より高い成膜速度につながります。

これにより、層の品質や安定性を犠牲にすることなく、厚く密な膜を迅速に形成できます。

複雑な形状への対応

標準的なCVDと同様に、この方法は非視線プロセスです。不規則な形状の基板や内部表面のコーティングを可能にします。

核生成は分子レベルで発生するため、複雑な3D構造上でも膜は密で均一なままです。

重要なプロセス上の考慮事項

精密制御要件

システムは強力ですが、高品質の二ホウ化チタン膜を得るには、プロセスパラメータの精密な管理が必要です。

オペレーターは、ガス組成、圧力、温度を慎重に制御する必要があります。これらの設定の変動は、膜の密着性と純度に影響を与える可能性があります。

熱管理

一部のCVDプロセスでは低温が可能ですが、高純度を確保するためには、分解および化学反応がしばしば高温環境を必要とします。

二ホウ化チタン前駆体を効果的に分解するために必要な特定の熱条件に基板が耐えられることを確認する必要があります。

プロジェクトに最適な選択

マイクロ波CVDを使用するという決定は、特定の材料性能要件によって推進されるべきです。

- 主な焦点が機械的耐久性である場合:イオン化を最大化するために高いマイクロ波電力設定を優先し、これにより二ホウ化チタン膜のマイクロ硬度が直接増加します。

- 主な焦点がコンポーネントの形状である場合:プラズマガスの非視線性を活用して、不規則または内部表面に均一な厚さを確保します。

- 主な焦点が生産効率である場合:システムの高い化学活性を利用して、スケーラブルな製造に適した高速成膜速度を実現します。

マイクロ波電力を二ホウ化チタン反応の特定のニーズに合わせて調整することにより、標準的なコーティングプロセスを精密工学ツールに変えます。

概要表:

| 利点 | 二ホウ化チタン膜への影響 | 性能へのメリット |

|---|---|---|

| 高周波プラズマ | ガスイオン化と化学活性を増加させる | より完全な前駆体反応 |

| 電力スケーラビリティ | プラズマ密度と膜密度を直接向上させる | 優れたマイクロ硬度と耐久性 |

| 高速成膜 | 密で厚い層の迅速な形成 | 生産効率の向上 |

| 非視線 | すべての表面に均一な分子核生成 | 複雑な3D形状に最適なコーティング |

| マイクロ構造制御 | 凝集を防ぎ、均一な結晶粒成長を保証する | 高い構造的完全性と安定性 |

KINTEK Precisionで材料研究をレベルアップ

KINTEKで高性能コーティングの可能性を最大限に引き出してください。ラボスケールおよび産業用高温ソリューションの専門家として、私たちは最先端のCVDシステム(マイクロ波および真空を含む)、マッフル炉、チューブ炉を、お客様の仕様に合わせて提供します。

超硬二ホウ化チタン薄膜を開発する場合でも、高度な半導体材料を探索する場合でも、当社の専門的な研究開発および製造チームは、成功に必要な精密な制御をお客様に提供します。

今すぐKINTEKにお問い合わせください。お客様固有のプロジェクト要件についてご相談いただき、当社のカスタマイズ可能なシステムがお客様の結果をどのように加速できるかをご確認ください。ビジュアルガイド

参考文献

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

よくある質問

- CVD炉の温度範囲は?精密材料合成では700℃から1950℃まで

- CVD反応器の主な2つのタイプは何ですか?研究室に最適なシステムを選択しましょう

- 化学気相成長(CVD)とは何ですか、またその主な目的は何ですか?高性能材料を原子レベルで構築する

- 顧客はCVDコーティングの品質を最大化するにはどうすればよいですか?優れた結果を得るための前処理を習得する

- 製造業における化学気相成長(CVD)システムの役割とは?先端材料のための原子レベルの精度を解き放つ

- CVD管状炉の主要コンポーネントとは?精密な薄膜堆積のための必須システム

- 熱化学気相成長法とは?高純度薄膜のための4ステップガイド

- 物理気相堆積(PVD)プロセスにおいて、アルゴンはどのように使用されますか?コーティングの純度と効率を高める