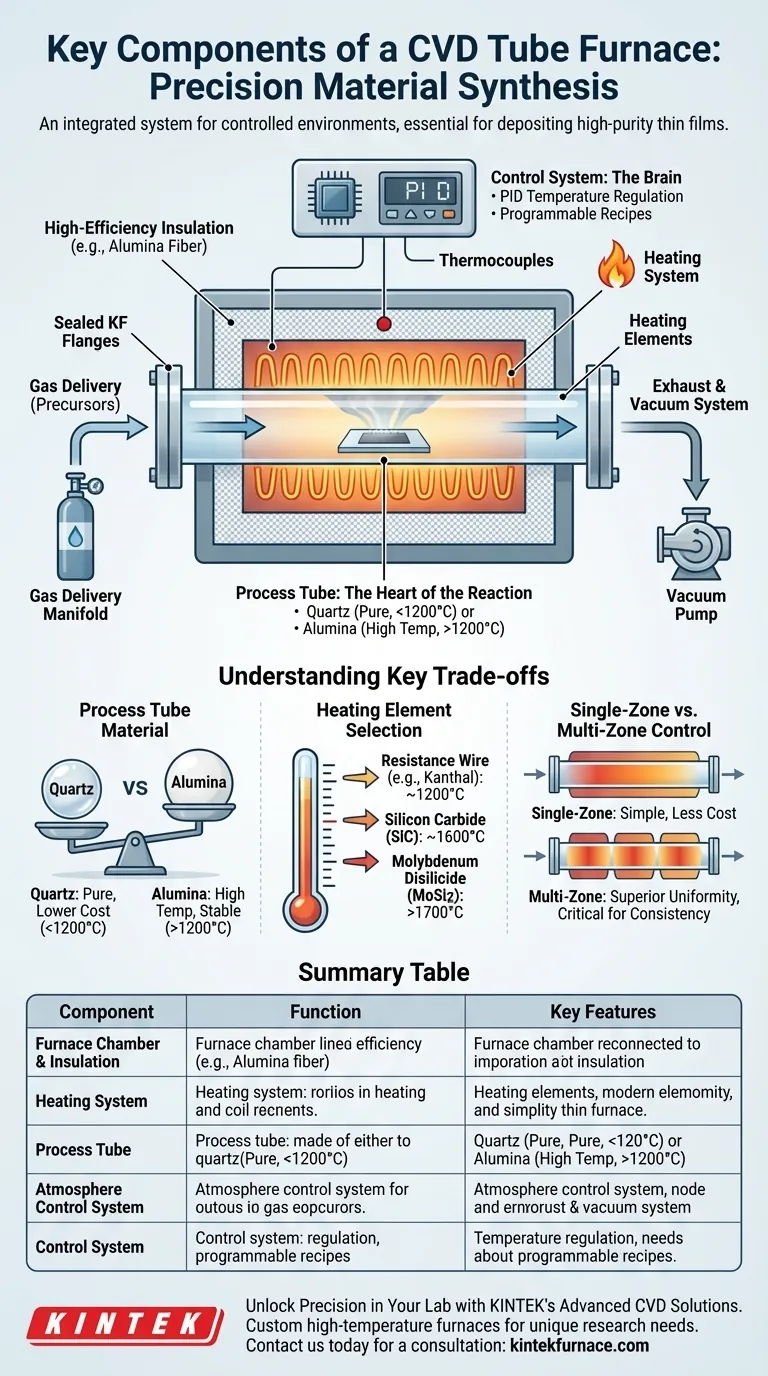

その核となる化学気相成長(CVD)管状炉は、一つの目的のために設計された統合システムです。それは、材料合成のための高度に制御された環境を作り出すことです。主要なコンポーネントは、加熱要素を備えた炉室、反応器として機能する密閉されたプロセスチューブ、雰囲気を制御するためのガス供給および真空システム、そしてプロセス全体を調整するための精密な制御システムです。これらの部品は連携して、基板上に高純度薄膜を堆積させます。

CVD炉の個々のコンポーネントは、それらがどのように統合されているかほど重要ではありません。炉の真の機能は、温度、圧力、雰囲気組成という薄膜堆積を司る基本的な変数を、オペレーターが正確かつ再現性高く制御できるようにすることです。

CVD炉の構造:システムごとの内訳

CVD炉がこのレベルの制御をどのように実現するのかを理解するために、その各コアシステムとそれらが果たす機能について詳しく見ていきましょう。

炉室と断熱材

炉室は、加熱要素とプロセスチューブを収容する主要な構造体です。通常、均一な加熱を促進するために円筒形または半円筒形をしています。

この室は、高効率断熱材、しばしば高純度アルミナ繊維で覆われています。この材料は熱損失を最小限に抑え、これにより加熱/冷却サイクルを高速化し、全体のエネルギー消費を削減します。

加熱システム:極端な温度の生成

加熱システムは、化学反応が発生するために必要な臨界温度まで基板を加熱する役割を担っています。

目標温度範囲に応じて、異なる加熱要素が使用されます。

- 抵抗線(例:カンタル):〜1200℃までの温度で一般的です。

- 炭化ケイ素(SiC):より高い温度、通常1600℃まで使用されます。

- 二ケイ化モリブデン(MoSi2):最も高い温度、しばしば1700℃以上まで到達可能です。

多くの高度な炉は多ゾーン制御を備えており、チューブの長さに沿っていくつかの独立した加熱ゾーンが管理されます。これにより、優れた温度均一性が保証され、これは広い領域にわたる一貫した膜成長にとって非常に重要です。

プロセスチューブ:反応の心臓部

プロセスチューブは、実際に堆積が行われる密閉された不活性容器です。基板が内部に配置され、前駆体ガスがその中を流れます。

このチューブの材料は非常に重要であり、プロセス温度に基づいて選択されます。

- 石英チューブ:通常1200℃以下のプロセスで使用されます。高純度を提供しますが、高温では軟化して変形します。

- アルミナチューブ:優れた熱的および化学的安定性のため、高温アプリケーション(1200℃以上)に必要です。

チューブの両端は、ガス入口、出口、真空排気用のポートを提供するステンレス鋼のKFフランジなどの真空密閉フランジで密閉されています。

雰囲気制御システム

このシステムは、プロセスチューブ内の環境を管理します。気体状の化学前駆体を導入し、未反応ガスや副生成物を除去する役割を担っています。

これには、チャンバーを排気するための真空ポンプと、一つまたは複数の前駆体ガスを精密な量で導入するためのガス供給マニホールドが含まれます。この制御は、目的の膜を形成するために必要な特定の化学環境を作り出す上で不可欠です。

制御システム:操作の頭脳

プロセス全体は、炉の頭脳として機能するマイクロプロセッサベースのコントローラによって管理されます。このシステムは、極めて精密な温度調節のためにPID(比例・積分・微分)アルゴリズムを使用します。

プロセスチューブの近くに配置された高解像度熱電対は、温度を継続的に測定し、コントローラにフィードバックを提供します。これにより、システムは、急速な加熱ランプ、特定の温度での制御された保持時間、およびプログラムされた冷却フェーズを含む、完全にプログラム可能なレシピを実行できます。

主要なトレードオフの理解

CVD炉の選択または設計には、性能要件と実用的な制約のバランスを取ることが含まれます。これらのトレードオフを理解することは、適切なツールを選択するために不可欠です。

プロセスチューブ材料:石英 vs. アルミナ

石英チューブとアルミナチューブの選択は、主要な考慮事項です。石英は、低〜中温度アプリケーションにおいて、その高純度と低コストのためにしばしば好まれます。ただし、その温度制限は厳格な上限です。アルミナは高温作業には必須ですが、より高価で脆い場合があります。

加熱要素の選択:温度 vs. 寿命

加熱要素は、炉の最大動作温度を直接決定します。MoSi2要素は最高の温度を可能にしますが、低温領域で使用される堅牢なSiCや抵抗線要素と比較して、より慎重な操作手順が必要となる場合があります。

単一ゾーン vs. 多ゾーン制御

単一ゾーン炉はよりシンプルで安価ですが、その長さに沿ってわずかな温度変動がある場合があります。多ゾーン制御は、優れた温度均一性を提供し、これは工業生産や高度に一貫した膜特性を必要とする研究にとって不可欠ですが、システムのコストと複雑さを増します。

アプリケーションに合った適切な選択

お客様の研究または生産目標によって、CVD炉にとって最も重要なコンポーネントと機能が決定されます。

- 高温合成(>1500℃)が主な焦点の場合:アルミナプロセスチューブとSiCまたはMoSi2加熱要素を備えた炉を優先してください。

- 高純度の電子または光学薄膜が主な焦点の場合:精密な前駆体制御のための高純度石英チューブと洗練されたガス供給システムを備えたシステムを重視してください。

- プロセスの再現性とスケーリングが主な焦点の場合:多ゾーン加熱制御と、高度な安全インターロックを備えた完全にプログラム可能なPIDコントローラを備えた炉を探してください。

これらのコアコンポーネントがどのように連携して機能するかを理解することで、化学気相成長に必要な複雑な環境を効果的に制御できます。

要約表:

| コンポーネント | 機能 | 主要な特徴 |

|---|---|---|

| 炉室と断熱材 | 加熱要素とプロセスチューブを収容 | 高効率断熱材、円筒形設計 |

| 加熱システム | 必要な温度を生成 | 多ゾーン制御、SiCまたはMoSi2などの要素 |

| プロセスチューブ | 堆積用の密閉された反応器 | 材料:石英(<1200℃)またはアルミナ(>1200℃) |

| 雰囲気制御システム | ガスと真空を管理 | 精密なガス供給、真空ポンプ |

| 制御システム | 温度とプロセスを調整 | PIDコントローラ、プログラム可能なレシピ |

KINTEKの高度なCVDソリューションで、ラボの精度を解放しましょう

KINTEKは、卓越した研究開発と自社製造を活かし、多様な研究所に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空&雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たす強力な詳細カスタマイズ能力によって補完されています。高温合成、高純度膜、スケーラブルなプロセスに焦点を当てるかどうかにかかわらず、当社は効率と精度を高める信頼性の高いオーダーメイドシステムを提供します。

材料合成を向上させる準備はできていますか?今すぐお問い合わせいただき、当社の専門知識がお客様の研究をどのように推進できるかを発見してください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン