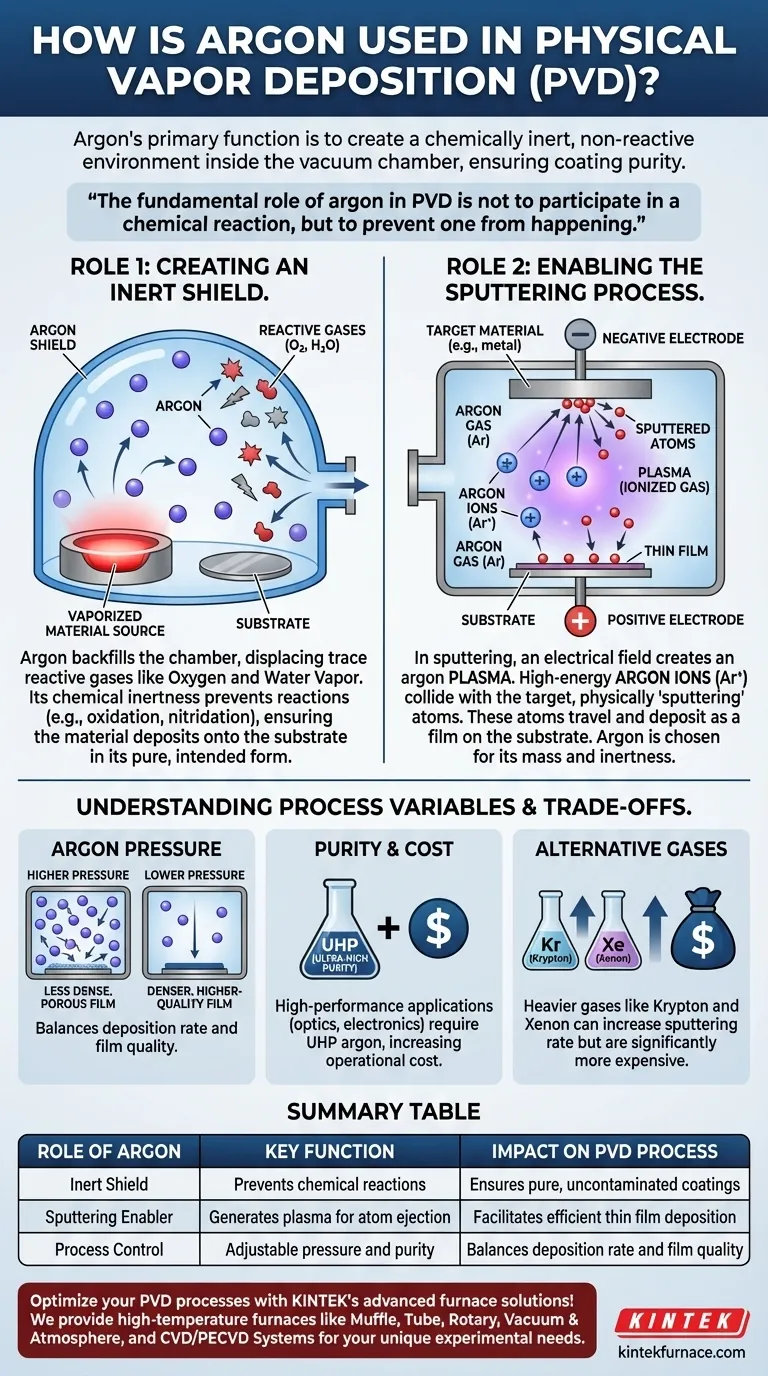

物理気相堆積(PVD)において、アルゴンの主な機能は、真空チャンバー内に化学的に不活性で非反応性の環境を作り出すことです。これにより、蒸発したコーティング材料が酸素や水蒸気などの残留ガスと反応するのを防ぎます。材料がソースから基板へ移動する過程でシールドすることにより、最終的なコーティングが純粋で汚染がないことが保証されます。

PVDにおけるアルゴンの根本的な役割は、化学反応に参加することではなく、それが起こるのを防ぐことです。不活性シールドとして機能し、コーティング材料の純度を保護するとともに、多くの場合、材料蒸気そのものを生成するための物理的な手段としても機能します。

PVDにおけるアルゴンの二重の役割

アルゴンは、明確でありながら同様に重要な2つの理由から、PVDの主力ガスです。保護ブランケットとして機能すると同時に、最も一般的なPVD法においては物理的な衝突体としても機能します。

役割1:不活性シールドの作成

PVDプロセスは、高温の高真空下で発生し、この条件下では材料は化学反応に対して非常に敏感になります。

微量の反応性ガスであっても、重大な悪影響を及ぼす可能性があります。例えば、酸素は蒸発した材料上に酸化物を形成し、窒素は窒化物を形成し、意図された特性を変化させることがあります。

高純度アルゴンで真空チャンバーをパージ(置換)することにより、これらの残留反応性ガスは追い出されます。アルゴンの化学的不活性性により、コーティング材料と反応することなく、意図された純粋な形で基板上に堆積することが保証されます。

役割2:スパッタリングプロセスの実現

保護雰囲気を提供することに加えて、アルゴンは主要なPVDの一種であるスパッタ堆積を実現するための鍵となります。

スパッタリングでは、アルゴンで満たされたチャンバー内に電場が印加され、アルゴン原子から電子が剥ぎ取られ、プラズマ(輝く電離ガス)が生成されます。

新しく形成された正に帯電したアルゴンイオンは、強力な電場で加速され、「ターゲット」として知られるソース材料に衝突します。

これらの衝突の力は、ターゲットから原子を物理的に叩き出すのに十分な強さがあり、原子を蒸気相に「スパッタリング」します。これらのスパッタされた原子はチャンバーを通過し、基板上に薄膜として堆積します。アルゴンが使用されるのは、ターゲット原子を効果的に放出するのに十分な質量を持ちながら、プロセス全体を通して化学的に不活性であるためです。

トレードオフとプロセス変数の理解

アルゴンは不可欠ですが、その使用には、最終製品に直接影響を与える重要なプロセス制御の決定が伴います。これらの変数の管理を誤ると、低品質のコーティングにつながる可能性があります。

アルゴン圧力の影響

チャンバー内のアルゴンガスの圧力は主要な制御パラメータです。これは堆積速度と膜質の間のトレードオフを表します。

アルゴン圧力が高いと、スパッタされた原子とアルゴンガスの衝突の確率が増加します。これによりコーティング材料が散乱し、エネルギーが低下し、結果として密度が低く、多孔質な膜になる可能性があります。

アルゴン圧力が低いと、スパッタされた原子はより高いエネルギーで基板へ直接移動できます。これは通常、より高密度で高品質な膜をもたらしますが、堆積速度が低下したり、プラズマが不安定になったりすることがあります。

純度とコスト

半導体製造や光学レンズのような高性能用途では、アルゴンの純度は交渉の余地がありません。ガス供給源のわずかな不純物でさえ、コーティングに欠陥をもたらす可能性があります。

この超高純度(UHP)アルゴンへの要求は、プロセスの要件と予算とのバランスを取りながら、かなりの運用コストを占めることがあります。

代替の不活性ガス

アルゴンは性能とコストのバランスから最も一般的な選択肢ですが、クリプトン(Kr)やキセノン(Xe)などの他の希ガスが使用されることもあります。

これらのより重いガスは、特定の材料のスパッタリング率(スパッタ収率)を向上させることができます。しかし、アルゴンよりも著しく高価であるため、その使用はコスト増を正当化できる特殊な用途に限定されます。

目標に合わせた適切な選択

アルゴン環境を制御することは、望ましいコーティング特性を実現するための基本です。あなたの特定の目標によって、アルゴンの使用のどの側面を優先する必要があるかが決まります。

- 高純度コーティング(例:光学、電子機器)が主な焦点の場合: アルゴンガスの不活性性と純度が、化学的汚染を防ぐための最も重要な特徴となります。

- 堆積速度(例:装飾コーティングや耐摩耗性コーティング)が主な焦点の場合: アルゴン圧力が鍵となる変数であり、堆積速度と所望の膜密度および密着性とのバランスを取るように最適化する必要があります。

- 困難な材料のスパッタリングが主な焦点の場合: クリプトンのような重い不活性ガスを使用してスパッタ収率を上げることができますが、これはアルゴンと比較して大幅なコスト増を伴います。

結局のところ、アルゴンの使用を習得することは、あらゆるPVDコーティングの品質、一貫性、および性能を制御するための基礎となります。

要約表:

| アルゴンの役割 | 主な機能 | PVDプロセスへの影響 |

|---|---|---|

| 不活性シールド | 化学反応を防ぐ | 純粋で汚染のないコーティングを保証する |

| スパッタリングの実現 | 原子放出のためのプラズマを生成する | 効率的な薄膜堆積を促進する |

| プロセス制御 | 調整可能な圧力と純度 | 堆積速度と膜質のバランスを取る |

KINTEKの先進的な炉ソリューションでPVDプロセスを最適化しましょう!優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉を提供します。当社の深いカスタマイズ能力により、お客様固有の実験ニーズに合わせた正確なソリューションを提供します。 今すぐお問い合わせいただき、研究室でのコーティングの純度と効率を高めましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- ナノダイヤモンドコーティング用HFCVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン