化学気相成長(CVD)の核心は、高性能な固体材料を原子レベルで構築する手法です。 これは、気相での制御された化学反応を利用して、基板上に極めて純粋で耐久性のある薄膜を堆積させる製造プロセスです。この技術は、半導体や光学から航空宇宙、エネルギーに至るまでの産業における高度なコンポーネント作成の基礎となっています。

化学気相成長は単なるコーティング技術ではありません。それは材料合成のための基礎的なプロセスです。その真の価値は、化学的および構造的な制御を正確に行い、他の手段では達成が困難な特性を持つ材料を作り出す薄膜を構築できる能力にあります。

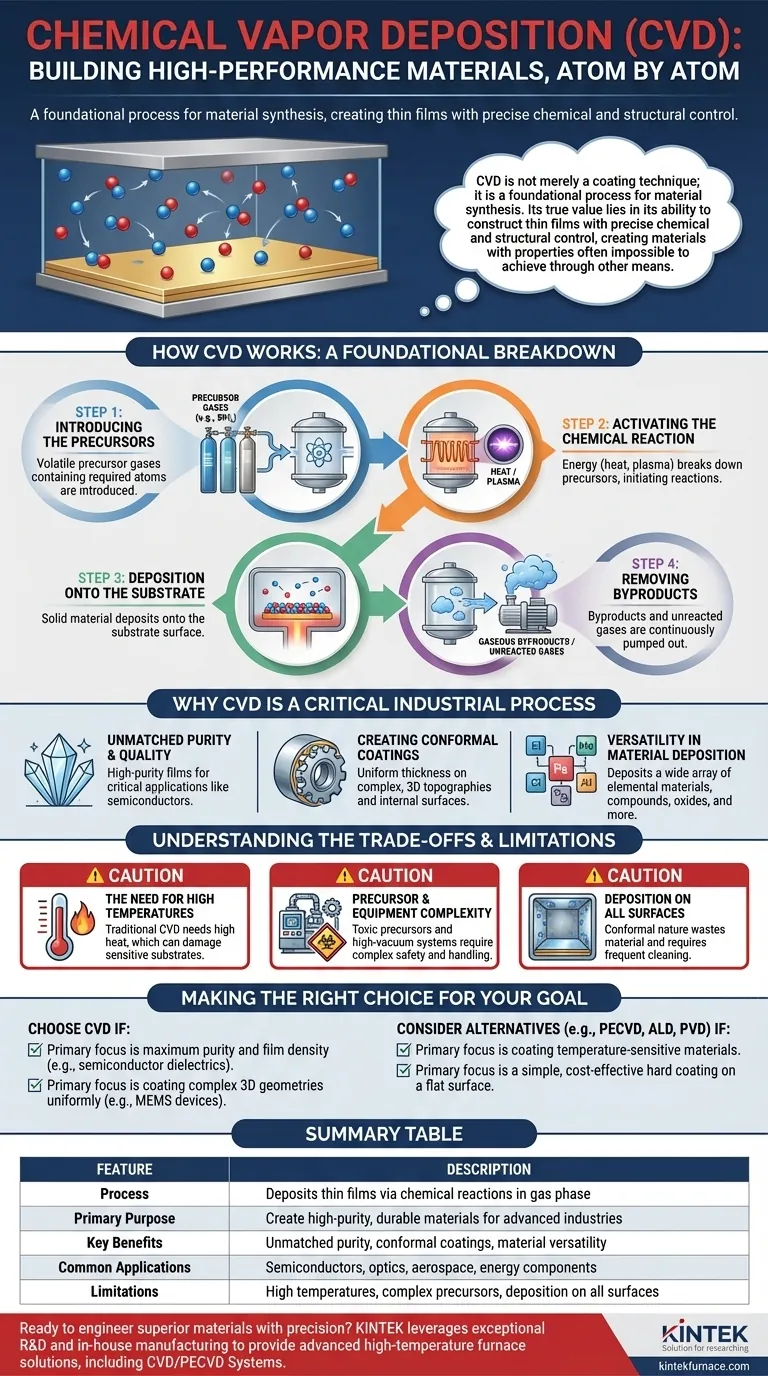

CVDの仕組み:基礎的な内訳

CVDを理解するには、それを密閉された反応チャンバー内で行われる、正確な多段階の化学的レシピとして捉えるのが最善です。各段階が、堆積される膜の最終的な品質にとって極めて重要です。

ステップ1:前駆体の導入

プロセスは、1種類または複数の揮発性の前駆体ガスを反応チャンバーに導入することから始まります。これらの前駆体は、最終的な膜に必要な原子を含む化学化合物です。例えば、シリコン膜を作成するためには、シランガス(SiH₄)などの前駆体が使用されることがあります。

ステップ2:化学反応の活性化

システムにエネルギーが加えられ、前駆体ガスが分解され、化学反応が開始されます。最も一般的なのは熱によるエネルギーで、基板が数百度、時には千度以上の高温に加熱されます。これは熱CVDとして知られています。他のバリエーションでは、プラズマ(プラズマ強化CVD、またはPECVD)や光(光アシストCVD)を使用して反応を促進し、多くの場合、より低温で実施されます。

ステップ3:基板への堆積

前駆体ガスが熱い基板の近くで分解・反応すると、固体材料が形成され、表面に堆積します。この堆積は露出したすべての表面で起こり、薄く均一な固体膜を構築します。プロセスは、膜が所望の厚さ、密度、化学組成を持つように制御されます。

ステップ4:副生成物の除去

化学反応により、目的の固体膜だけでなく、気体の副生成物も生成されます。これらの副生成物と未反応の前駆体ガスは、反応チャンバーから連続的に排気され、クリーンなプロセスと純粋な最終材料が保証されます。

CVDが重要な産業プロセスである理由

CVDが使用されるのは、それが単純であるから、あるいは安価であるからではなく、生成される材料の品質が他を寄せ付けないほど優れているからです。その利点は、ハイテク製造のニーズに直接応えるものです。

比類なき純度と品質

プロセスは高純度のガスから始まり、特定の化学反応を伴うため、結果として得られる膜は極めて純粋で高密度になります。これは、微量の不純物でさえマイクロチップの性能を損なう可能性のある半導体などの用途にとって極めて重要です。

均一(コンフォーマル)なコーティングの作成

CVDの重要な利点は、均一な(コンフォーマルな)コーティングを作成できる能力です。これは、膜が複雑な三次元の表面形状全体にわたって均一な厚さで堆積し、ステップ、トレンチ、内部表面を完全に覆うことを意味します。これは、物理気相成長(PVD)のような単一方向からの堆積法では容易に達成できないことです。

材料堆積における多用途性

CVDプロセスは驚くほど多用途であり、幅広い材料の堆積に適応できます。これには、元素材料(シリコンなど)、化合物(窒化ケイ素や炭化チタンなど)、金属酸化物、硫化物などが含まれます。この柔軟性により、エンジニアは特定の機能のためにカスタムの材料層を作成できます。

トレードオフと制限の理解

どのプロセスも完璧ではありません。CVDを客観的に評価するには、その固有の課題を認識する必要があります。これらの課題は、そのアプリケーションにとって正しい選択肢であるかどうかを決定することがよくあります。

高温の必要性

従来の熱CVDプロセスは非常に高い温度を必要とします。この熱は、特にプラスチック、既存の電子回路、その他の温度に敏感な材料を含む場合、下にある基板の特性を損傷したり変更したりする可能性があります。

前駆体と設備の複雑さ

CVDで使用される前駆体ガスは、非常に毒性、引火性、または腐食性がある可能性があり、高度な安全プロトコルと取り扱い設備が必要です。また、高真空および高温システム自体が複雑であり、購入と維持に費用がかかります。

すべての表面への堆積

CVDを強力にするのと同じ均一性(コンフォーマル性)が、欠点となることもあります。このプロセスは、意図された基板だけでなく、チャンバーの壁や治具など、チャンバー内のすべての露出した表面に膜を堆積させます。これにより材料の無駄が生じ、頻繁な清掃サイクルが必要になることがあります。

目的に合った正しい選択をする

堆積方法の選択は、プロジェクトの技術的な要件と経済的な制約に完全に依存します。CVDは、要求の厳しいアプリケーション向けの高性能ツールです。

- 最高の純度と膜密度が主な焦点の場合: CVDは、材料の品質が譲れない半導体ゲート誘電体などの用途で、しばしば優れた選択肢となります。

- 複雑な3D形状の均一なコーティングが主な焦点の場合: CVDの均一な性質は、MEMSデバイスやコンポーネントの内部表面など、複雑な部品のコーティングに理想的です。

- 温度に敏感な材料のコーティングが主な焦点の場合: 従来の熱CVDは不適切な可能性が高いため、プラズマ強化CVD(PECVD)や原子層堆積(ALD)などの低温CVDバリアントを検討する必要があります。

- 平坦な表面への単純で費用対効果の高い硬質コーティングが主な焦点の場合: CVDの絶対的な均一性が要求されない場合、物理気相成長(PVD)などの他の方法がより経済的な解決策を提供する可能性があります。

最終的に、CVDを理解することで、材料を原子レベルから構築し、その特性が性能のために設計されていることを保証するプロセスを選択できるようになります。

要約表:

| 特徴 | 説明 |

|---|---|

| プロセス | 気相での化学反応による薄膜の堆積 |

| 主な目的 | 先端産業向けの高純度で耐久性のある材料の作成 |

| 主な利点 | 比類なき純度、均一なコーティング、材料の多用途性 |

| 一般的な用途 | 半導体、光学、航空宇宙、エネルギーコンポーネント |

| 制限事項 | 高温、複雑な前駆体、すべての表面への堆積 |

精密さをもって優れた材料を設計する準備はできましたか? KINTEKは、卓越した研究開発と社内製造を活用し、CVD/PECVDシステムを含む高度な高温炉ソリューションを多様な研究室向けに提供しています。当社の強力な深層カスタマイズ機能により、お客様固有の実験ニーズに対応できます。研究と生産を強化するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉