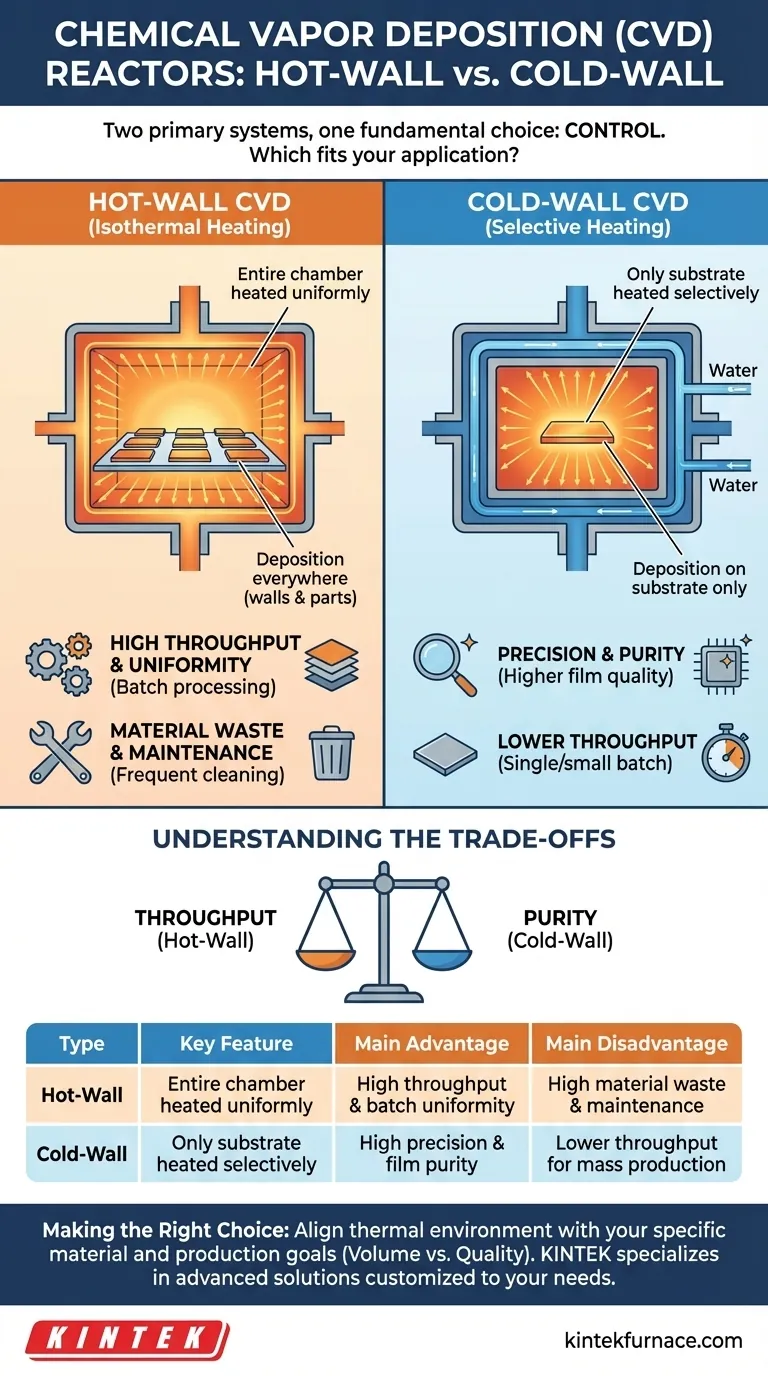

化学気相成長(CVD)反応器の2つの主要なタイプは、ホットウォールシステムとコールドウォールシステムです。ホットウォール反応器は、チャンバーの壁とコーティングされる基板を含む反応室全体を加熱します。対照的に、コールドウォール反応器は基板のみを選択的に加熱し、チャンバーの壁は低温に保たれます。

ホットウォールCVD反応器とコールドウォールCVD反応器の根本的な選択は、単一の原理、すなわち「制御」に行き着きます。ホットウォール反応器はバッチの均一性とスループットを優先し、コールドウォール反応器は成膜プロセスに対する精密な制御を提供し、無駄を最小限に抑え、より高純度の膜を可能にします。

ホットウォールCVDの仕組み

ホットウォール反応器は概念的に単純です。通常は炉であるシステム全体が均一な温度に加熱され、内部のあらゆる表面が化学反応を起こすために必要な温度に到達することが保証されます。

等温加熱の原理

主な特徴は、等温(均一な温度)条件です。コーティングしたい基板と反応器の内部壁の両方が、同じ高温に保たれます。

利点:高いスループットと均一性

空間全体が反応ゾーンであるため、多数の部品を同時に処理できます。この設計は、大規模なバッチ間で一貫した膜厚を達成するのに優れており、大量生産に最適です。

欠点:不要な堆積

主な欠点は、前駆体ガスがチャンバーの壁を含むあらゆる場所で反応し、物質が堆積することです。これにより高価な前駆体材料が無駄になり、不要なコーティングを除去するための頻繁で集中的なクリーニングサイクルが必要となり、結果的に反応器のダウンタイムが長くなります。

コールドウォールCVDの仕組み

コールドウォール反応器は急峻な温度勾配を作り出します。これは、堆積が望ましい基板上にのみ高温ゾーンを限定するように設計されています。

選択的加熱の原理

チャンバーの壁は、しばしば水冷チャネルを使用して積極的に冷却されます。基板は、通常、誘導加熱や抵抗加熱などの手法によって直接的かつ独立して加熱されます。

利点:精度と純度

堆積は、ほぼ熱い基板表面でのみ発生します。これにより材料効率が劇的に向上し、ホットウォールシステムでチャンバーの壁から剥がれ落ちる可能性のある不要な物質の破片による汚染が最小限に抑えられます。その結果、より高純度の膜が得られます。

欠点:低いスループット

これらのシステムは、一般に単一基板または小バッチ処理向けに設計されています。選択的加熱の複雑さにより、ホットウォール反応器で達成可能な大量生産量に合わせてスケールアップすることがより困難になります。

トレードオフの理解

これら2つのアーキテクチャの選択は、どちらかが決定的に「優れている」ということではなく、特定のアプリケーションにどちらがより適しているかということです。これは優先順位の重要なバランスを伴います。

スループット対純度

これが中心的なトレードオフです。ホットウォールは量のため、コールドウォールは品質のためです。もしあなたの目標が多数の標準部品を均一にコーティングすることであれば、ホットウォールシステムの方が効率的です。もしあなたが新規材料を開発している場合や、機密性の高いアプリケーション(ハイエンド半導体など)のために極めて高純度の膜を必要とする場合は、コールドウォールシステムが優れています。

材料の無駄とメンテナンス

ホットウォール反応器は、壁への堆積により前駆体ガスを大幅に消費します。これにより材料コストが増加し、メンテナンスとクリーニングのためのダウンタイムが頻繁になり、全体的な運用コストに影響を与えます。

プロセスの文脈

「ホットウォール」と「コールドウォール」が反応器の熱的アーキテクチャを指すことを理解することが重要です。低圧CVD(LPCVD)やプラズマエッチングCVD(PECVD)などの他の特殊なCVDプロセスは、望ましい結果に応じて、ホットウォールシステムまたはコールドウォールシステムのいずれの中に実装することができます。

目標に合わせた正しい選択をする

あなたのアプリケーションの特定の要件が、正しい反応器アーキテクチャを決定します。

- もしあなたの主な焦点が高量生産とバッチ均一性にある場合: ホットウォール反応器は通常、より効率的でコスト効率の高いソリューションです。

- もしあなたの主な焦点が高純度膜の成長、研究、または複雑な材料にある場合: コールドウォール反応器は、成膜環境に対して必要な精度と制御を提供します。

- もしあなたの主な焦点が前駆体材料の無駄と運用ダウンタイムの最小化にある場合: コールドウォール反応器の効率は、初期投資が高くなる可能性があるにもかかわらず、より低い総所有コストを提供する可能性があります。

結局のところ、適切な反応器アーキテクチャの選択は、熱的環境をあなたの特定の材料と生産目標に合わせることにかかっています。

要約表:

| タイプ | 主な特徴 | 主な利点 | 主な欠点 |

|---|---|---|---|

| ホットウォール | 反応器全体が均一に加熱される | 高いスループットとバッチ均一性 | 高い材料の無駄とメンテナンス |

| コールドウォール | 基板のみが選択的に加熱される | 高い精度と膜純度 | 大量生産におけるスループットの低下 |

研究室でのホットウォールCVD反応器とコールドウォールCVD反応器の選択に苦労していませんか?KINTEKは、CVD/PECVDシステムを含む先進的な高温炉ソリューションを専門としており、お客様固有のニーズに合わせて調整されています。当社の優れた研究開発と社内製造を活用し、お客様のアプリケーションに対して正確な制御、効率性、およびコスト効率を保証するために深いカスタマイズを提供します。当社の専門知識がお客様の成膜プロセスを最適化し、優れた結果を達成するためにどのようにお役立てできるか、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 縦型ラボ用石英管状炉 管状炉