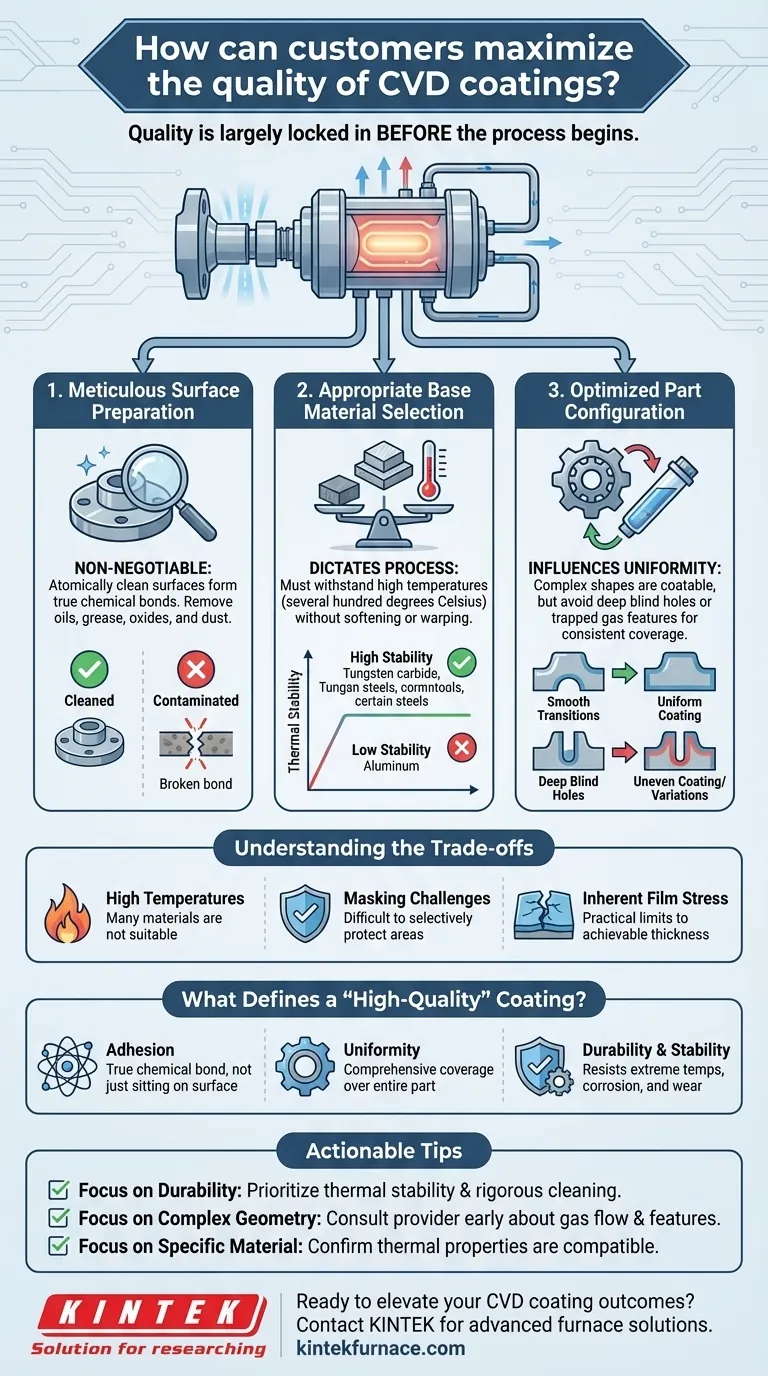

化学気相成長(CVD)コーティングの品質を最大化するには、完全に制御可能な3つの要因に焦点を当てる必要があります。それは、綿密な表面処理、適切な基材の選択、および最適化された部品構成です。コーティングプロバイダーは複雑なプロセスパラメータを管理しますが、最終的な成功は、提供される部品の品質と適合性によって決まります。

最も重要な洞察は、CVDコーティングの品質が、コーティングプロセスが始まる前に大きく決定されるということです。部品の材料、表面状態、および形状に関するお客様の決定が、コーティングの密着性、均一性、および性能の基本的な基盤を形成します。

基盤:なぜお客様の決定が重要なのか

CVDは単純な塗装やメッキプロセスではありません。それは高温の化学反応です。部品の表面は、前駆体ガスが反応して新しい固体膜を成長させる触媒および結合サイトとして機能します。

お客様の部品は、この反応における活性成分です。その特性は、結果を直接決定します。

原則1:表面処理は必須

CVDコーティングは、基板と真の化学結合を形成します。どんなに小さくても、あらゆる汚染物質は、この結合が正しく形成されるのを妨げる障壁として機能します。

表面は原子レベルで清浄でなければなりません。これは、油、グリース、酸化層、ほこり、および以前の製造工程からのその他の残留物が完全にないことを意味します。汚染された表面は、直接的な密着不良と潜在的なコーティングの剥離につながります。

原則2:基材がプロセスを決定する

CVDプロセスは、多くの場合数百℃の高温で行われます。選択した基材は、軟化、反り、または基本的な特性の変化なしにこの熱に耐えることができなければなりません。

この熱安定性要件が、材料選択が非常に重要である理由です。反応温度に耐えられない材料では、プロバイダーがプロセスを最適化する能力が制限され、最終的なコーティング品質が損なわれます。

原則3:部品形状が均一性に影響する

CVDの主要な利点は、「見通し線」プロセスではないため、複雑な形状をコーティングできることです。反応性ガスは部品の周りを流れ、露出したすべての表面をコーティングします。

ただし、非常に複雑な内部通路や非常に深く狭いブラインドホールは、ガスの流れに問題を引き起こす可能性があります。これらの特徴は、コーティング厚さのばらつきや不完全な被覆につながる可能性があります。より滑らかな移行を伴う部品を設計し、ガスを閉じ込める可能性のある形状を避けることで、より均一で信頼性の高いコーティングが得られます。

CVDのトレードオフを理解する

情報に基づいた決定を下すには、プロセス自体の固有の特性と限界を理解する必要があります。この知識により、成功のための設計が可能になります。

高温の影響

主要なトレードオフは熱です。熱処理された工具鋼が焼戻しを失うような多くの材料、ほとんどのアルミニウム合金、およびプラスチックは、標準的なCVDプロセスには適していません。必要な反応温度で熱的に安定した基板を選択する必要があります。

マスキングの課題

CVDはチャンバー全体を満たす反応性ガスに依存するため、部品の特定の領域をコーティングから「マスキング」または選択的に保護することは非常に困難です。このプロセスは、到達可能なすべてのものをコーティングしようとします。

固有の膜応力と膜厚制限

CVD膜が厚くなるにつれて、コーティング内部に応力が蓄積されます。特定の材料系に対して厚さが一定の限界を超えると、この応力によりコーティングがひび割れたり、表面から剥離したりする可能性があります。達成可能なコーティング厚さには常に実際的な限界があります。

「高品質」CVDコーティングとは何か?

基本的な要因を制御すると、CVDプロセスがその独自の利点を発揮できるようになり、それが高品質の結果を定義します。

密着性:真の化学結合

品質の最大の尺度は密着性です。成功したCVDプロセスは、コーティングと基板原子の間に強力で直接的な化学結合を形成します。コーティングは表面にただ乗っているだけでなく、その不可欠な一部となります。

均一性:包括的な被覆

品質は均一性によっても測られます。適切に実行されたプロセスは、厚さに対する優れた制御を提供し、複雑な形状を含む部品全体が均一で完全なコーティング層を受け取ることを保証します。

耐久性と安定性

得られる膜は高密度で耐久性があり、非常に安定しています。これらのコーティングは、極端な温度、腐食性環境、およびかなりの機械的摩耗に耐えるように設計されており、他の多くの表面処理の能力をはるかに上回ります。

これをプロジェクトに適用する方法

設計段階での選択は、コーティング品質を最大化するための最も強力なツールです。これらのガイドラインを使用して、設計を主要な目標と一致させます。

- 最大の耐久性と密着性を重視する場合: 熱的に安定した基材の選択を優先し、コーティングのために部品を送る前に、厳格な多段階洗浄プロセスを導入してください。

- 複雑な形状のコーティングを重視する場合: 設計プロセスの早い段階でコーティングプロバイダーと相談し、ガスの流れについて話し合い、内部チャネルやブラインドホールなどの機能がアクセス可能であることを確認してください。

- 特定の材料での性能を重視する場合: お客様の材料の熱特性が、目的のコーティングに必要な温度と互換性があることを確認してください。

積極的なコラボレーションとコーティング性を考慮した設計が、CVD技術の性能を最大限に引き出す鍵となります。

要約表:

| 主要因 | 重要性 | 実行可能なヒント |

|---|---|---|

| 表面処理 | 強力な化学結合を保証します。密着不良を防ぎます。 | 油、酸化物、汚染物質を除去するために厳格な洗浄を使用してください。 |

| 基材の選択 | 反りなしで高いCVD温度に耐える必要があります。 | 特定の鋼やセラミックなど、熱的に安定した材料を選択してください。 |

| 部品形状 | ガスの流れとコーティングの均一性に影響します。 | 均一な被覆のために、滑らかな移行で設計し、深いブラインドホールを避けてください。 |

CVDコーティングの結果を向上させる準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用して、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の深いカスタマイズ機能により、お客様固有の実験要件に正確に対応し、コーティングにおける優れた密着性、均一性、耐久性を実現するお手伝いをします。品質を偶然に任せないでください。今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様の研究室にどのように役立つかをご相談ください!

ビジュアルガイド

関連製品

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン