その核となる化学気相成長(CVD)は、高性能薄膜およびコーティングを作成するための基盤となる製造プロセスです。その最も一般的な用途は、コンピュータチップなどのマイクロエレクトロニクスの製造、レンズやディスプレイ用の光学コーティングの作成、および合成ダイヤモンドや産業用工具の保護層などの先端材料の製造です。

CVDの真の価値は、それが何を生み出すかだけでなく、その方法にあります。これは、ガスから原子レベルで材料を構築するプロセス群であり、実質的にあらゆる表面形状において、純度、厚さ、均一性に対する比類のない制御を可能にします。

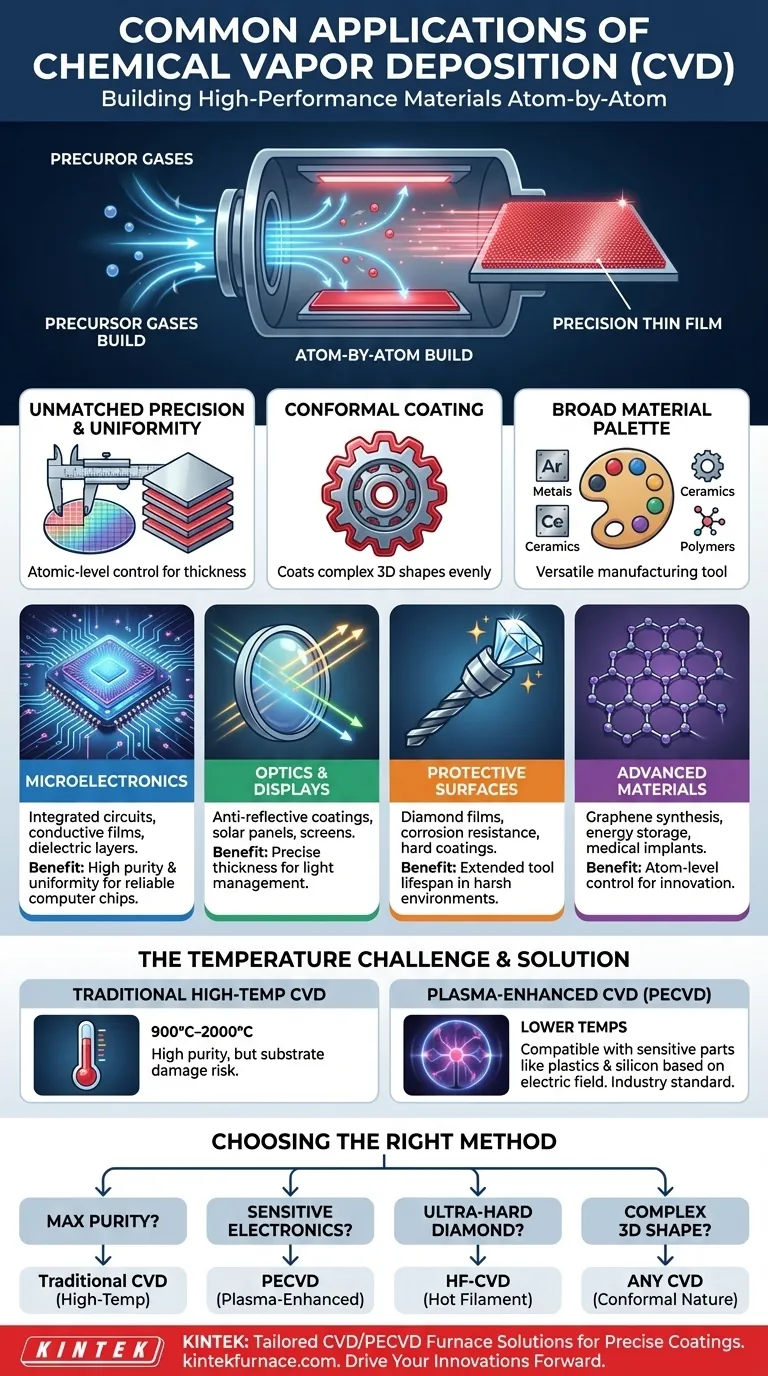

CVDがこれほど多用途である理由は何ですか?

CVDの力は、非常に広範囲の産業的および科学的課題に適応できるいくつかの基本的な原理から来ています。

核となる原理:原子から構築する

CVDは、基板(コーティングされる部品)が真空チャンバーに置かれ、1つまたは複数の揮発性前駆体ガスに曝されるプロセスです。

加熱されると、これらのガスが反応または分解し、固体材料が基板表面に堆積します。化学レベルで起こるため、結果として得られる膜は非常に純粋で密着性が高いです。

比類のない精度と均一性

このプロセスにより、堆積した膜の厚さと組成を原子レベルで正確に制御できます。

この極薄で完全に均一な層を作成する能力は、トランジスタの性能がわずか数原子の厚さの膜に依存する現代のエレクトロニクスにとって不可欠です。

複雑な形状へのコンフォーマルコーティング

スプレー塗装のような「見通し線」プロセスとは異なり、CVDチャンバー内の前駆体ガスは、物体の露出したすべての表面を均等に流れ、コーティングします。

このコンフォーマルコーティングは、精巧な微小電気機械システム(MEMS)から工業用機械部品まで、複雑な3D部品に完全な被覆を確保するために重要です。

幅広い材料パレット

前駆体ガスと反応条件を変えることで、CVDは非常に多種多様な材料を堆積させるために使用できます。これには、金属、セラミックス、さらには特定のポリマーも含まれ、非常に柔軟な製造ツールとなっています。

主要なアプリケーションを詳しく見る

この多用途性により、CVDはいくつかのハイテク産業において不可欠なプロセスとなっています。

マイクロエレクトロニクスと半導体

これは、CVDの最も重要なアプリケーションであると言えるでしょう。絶縁用の誘電体層、配線用の導電性膜、および半導体材料自体を含む、集積回路を構成する重要な層を堆積するために使用されます。

CVD膜の高い純度と均一性は、信頼性の高い高性能コンピュータチップ、メモリ、プロセッサを製造するために不可欠です。

光学とディスプレイ

CVDは、レンズや太陽電池パネル、ミラー、光学フィルターの反射防止コーティングに薄膜を適用するために使用されます。

このプロセスの膜厚に対する精密な制御は、光が表面とどのように相互作用するかを調整し、透過、反射、または特定の波長のフィルタリングを強化するために使用されます。これは、フラットパネルディスプレイの製造においても重要です。

保護および高性能表面向け

この技術は、非常に硬く耐久性のあるコーティングを作成するために広く使用されています。CVDによって堆積されたダイヤモンド膜は、切削工具に適用され、その寿命と性能を劇的に向上させます。

また、高温酸化や腐食から機械部品を保護するコーティングを施し、過酷な環境での稼働寿命を延ばすためにも使用されます。

先端および未来の材料向け

CVDは材料科学の最前線にあります。これは、グラフェンの合成、エネルギー貯蔵デバイス用の材料の製造、および医療用インプラント用の生体適合性コーティングの作成における主要な方法です。

トレードオフの理解:温度の課題

強力である一方で、CVDは単一の万能ソリューションではありません。管理すべき主なトレードオフは動作温度です。

従来の高温CVDの欠点

従来のCVDプロセスは、必要な化学反応を引き起こすために、しばしば900°Cから2000°Cという非常に高い温度を必要とします。

これらの極端な温度は基板材料を損傷または変形させる可能性があり、コーティングできる部品の種類を制限します。例えば、プラスチック部品や多くの敏感な電子部品に高温CVDを使用することはできません。

解決策:プラズマ強化CVD(PECVD)

この制限を克服するために、プラズマ強化CVD(PECVD)のようなバリエーションが開発されました。PECVDは電界を使用してプラズマ(電離ガス)を生成し、これが反応のためのエネルギーを提供します。

これにより、はるかに低い温度で堆積を行うことができ、シリコンウェハ、プラスチック、太陽電池やフラットパネルディスプレイで使用されるガラスなどの感熱性基板と互換性があります。このため、PECVDは現代の半導体産業の主力となっています。

その他の専門的なCVD方法

特定の課題を解決するために、他のバリエーションが存在します。熱フィラメントCVD(HF-CVD)は高品質な合成ダイヤモンド膜の製造に最適化されており、直接液体注入CVDのような方法は複雑な金属酸化物の堆積に適しています。

目標に合った適切な選択をする

正しいCVDバリアントの選択は、堆積する材料とコーティングする基板に完全に依存します。

- 主な焦点が最高の純度と結晶性である場合:基板が熱に耐えられるのであれば、従来の高温CVDが最良の選択肢となることが多いです。

- 主な焦点が感熱性電子機器やポリマーのコーティングである場合:プラズマ強化CVD(PECVD)が業界標準であり、最も論理的なアプローチです。

- 主な焦点が超硬質ダイヤモンドコーティングの作成である場合:熱フィラメントCVD(HF-CVD)のような専門プロセスが、その結果のために特別に設計されています。

- 主な焦点が複雑な3D部品に均一な被覆を達成することである場合:ほぼすべてのCVDプロセスのコンフォーマルな性質により、見通し線堆積方法よりも優れています。

最終的に、化学気相成長は、そうでなければ製造不可能な材料の作成を可能にする、基礎的なエンジニアリングツールです。

概要表:

| 適用分野 | 主な用途 | CVDの利点 |

|---|---|---|

| マイクロエレクトロニクス | 集積回路、導電性膜 | 高い純度、信頼性のための均一な層 |

| 光学 | 反射防止コーティング、ディスプレイ | 光管理のための精密な膜厚制御 |

| 保護表面 | ダイヤモンドコーティング、耐腐食性 | 工具寿命を延ばすための硬く耐久性のある膜 |

| 先端材料 | グラフェン合成、医療用インプラント | 革新的な材料のための原子レベルの制御 |

カスタマイズされた高温炉ソリューションで研究室の能力を向上させる準備はできていますか? KINTEKは、卓越したR&Dと社内製造を活用し、マッフル炉、管状炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な炉を提供しています。当社の深いカスタマイズにより、精密で均一なコーティングに対するお客様独自の実験ニーズを満たすことができます。今すぐお問い合わせください。当社のソリューションがお客様のイノベーションをどのように推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン