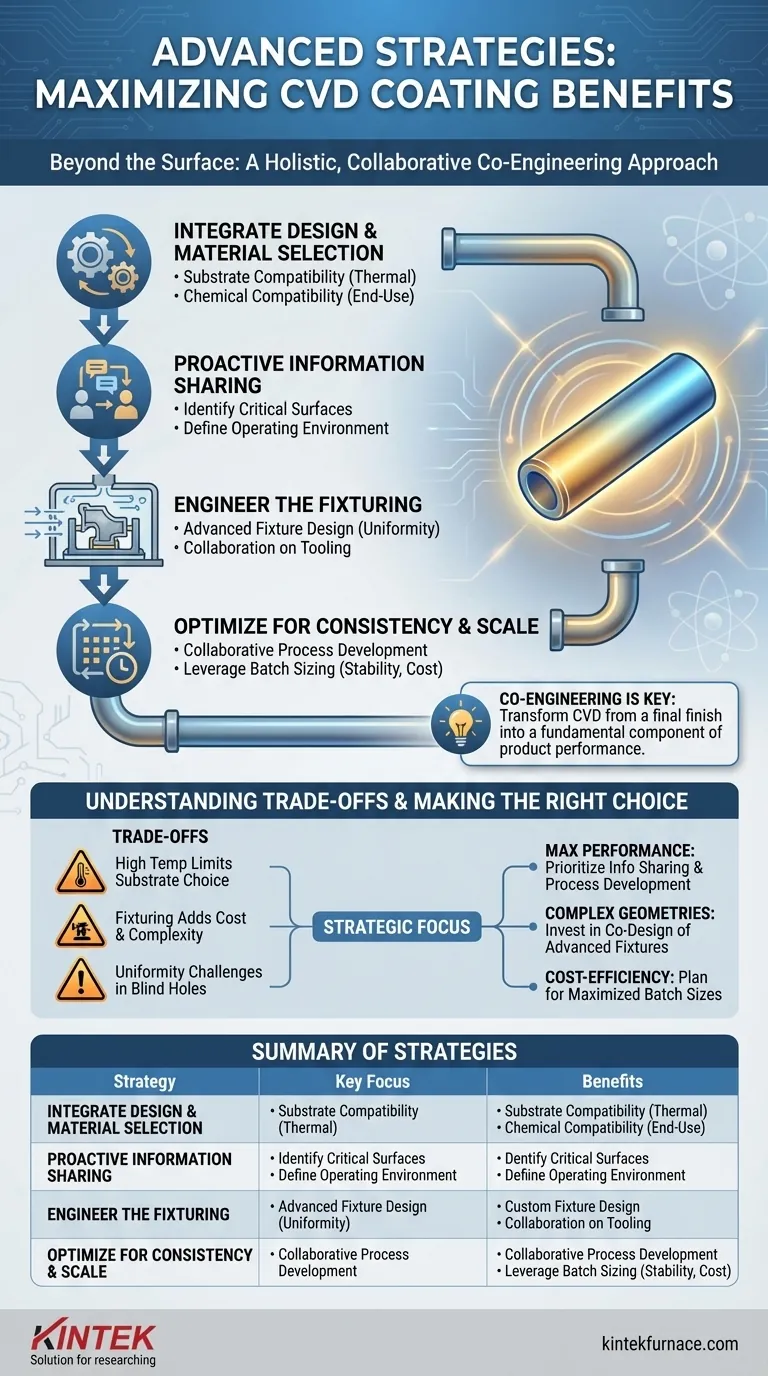

化学気相成長法(CVD)のメリットを真に最大化するには、コーティングそのものだけでなく、プロセス全体を統合されたエンジニアリングシステムとして捉える必要があります。高度な戦略には、製品設計者とコーティング専門家との積極的なパートナーシップが含まれ、最初の部品がコーティングされるずっと前から、協調設計、精密な材料選択、最適化されたプロセスに焦点を当てます。このアプローチにより、コーティングは最終仕上げから、製品性能の基本的な構成要素へと変革されます。

CVD性能の最も大きな向上は、単に優れたコーティングを選択することからではなく、部品、治具、そしてプロセス自体を共同でエンジニアリングすることからもたらされます。成功は、お客様とコーティングパートナー間の協力の質と共有される情報の深さによって決まります。

基礎:なぜCVDはより深い戦略を必要とするのか

化学気相成長法は、単純な塗料やめっきではありません。それは、基板の表面に原子レベルで新しい材料を構築するプロセスであり、非常に強力な結合と均一な層を形成します。

精度と均一性の原則

CVD前駆体は部品の周囲を流れるガスであり、コーティングが露出したすべての表面に均一に形成されることを可能にします。これには、PVD(物理蒸着)のような視線プロセスではカバーできない複雑な形状、内部チャネル、シール領域が含まれます。この独自の特性が、その高性能な用途の基礎となっています。

分子レベルでの特性調整

このプロセスは、非常に柔軟なカスタマイズを可能にします。前駆体ガス、温度、圧力を調整することで、結果として得られるコーティングの特性を細かく調整できます。用途の特定の要求に応じて、極度の耐摩耗性、化学的不活性、潤滑性、耐食性、または高純度を最適化できます。

最高の性能を引き出すための高度な戦略

これらの基本的な強みを活用するには、取引的な考え方から協力的な考え方へと移行する必要があります。以下の戦略は、優れた結果を達成するために不可欠です。

戦略1:設計と材料選択を統合する

プロセスは部品の初期設計から始まります。基板材料は、コーティングの単なる担体ではなく、最終的な複合システムの一部です。

- 基板の適合性:CVDプロセスには高温が伴うことがよくあります。選択したベース材料(金属、セラミック、ガラス)が、反り、焼きなまし、または構造的完全性の低下なしに熱サイクルに耐えられることを確認する必要があります。

- 化学的適合性:コーティングは、最終用途のアプリケーションに対して化学的に安定している必要があります。部品が経験する化学環境を明確に定義し、劣化したり反応したりしないコーティングを選択してください。

戦略2:積極的な情報共有

コーティングプロバイダーは、知らないことを最適化することはできません。詳細なアプリケーション情報を提供することは、お客様がとれる最も重要なステップです。

- 重要な表面の特定:どの表面が機能的に重要で、どれが重要でないかを明確に図面に示してください。これは治具の配置と品質管理の指針となります。

- 動作環境の定義:部品の寿命に関するすべてを共有してください。これには、動作温度(および熱サイクル)、機械的応力、接触圧力、腐食性物質への曝露などが含まれます。

戦略3:治具をエンジニアリングする

CVD反応器内で部品をどのように保持するかは、些細な詳細ではなく、コーティングの品質と均一性を直接制御する重要なプロセス変数です。

- 高度な治具設計:複雑な部品の場合、カスタム治具は不可欠です。目標は、各部品を配置して、すべての重要な表面にわたる均一なガス流を確保し、厚さの不均一を引き起こす可能性のあるガスシャドウや滞留を防ぐことです。

- 治具に関する協力:このツーリングを開発するために、コーティングの専門家と協力してください。反応器内のガスダイナミクスに関する彼らの経験は、一貫した結果を保証する治具を設計する上で非常に貴重です。

戦略4:一貫性と規模のために最適化する

プロセス安定性は、再現性のある性能の鍵です。最初から生産量を計画することで、品質とコストの両面で大きなメリットが得られます。

- 協調的なプロセス開発:真のパートナーシップとは、お客様の特定の部品に合わせてコーティングプロセスを共同で洗練させることです。これには、完璧なパラメーターを調整するために複数のテストランが必要になる場合があります。

- バッチサイズの活用:より大きく、一貫したバッチサイズは、ユニットあたりのコストを削減するだけでなく、プロセス安定性も向上させます。起動とシャットダウンの回数が少ないほど、実行中のすべての部品に対してより再現性が高く、信頼性の高い結果が得られます。

トレードオフを理解する

どんなプロセスにも限界があります。これらのトレードオフを客観的に理解することが、健全なエンジニアリングの決定を下す鍵となります。

高温は基板の選択を制限する可能性がある

多くのCVDプロセスに必要な高温は、主要な制約となる可能性があります。特定の鋼合金の焼き戻しを変更したり、温度に敏感な部品を損傷したりする可能性があります。この要因は、材料選択の初期段階で考慮する必要があります。

治具は複雑さとコストを増大させる

品質のために不可欠ですが、カスタム治具は時間と費用両方における先行投資を意味します。少量生産やプロトタイプの場合、このコストはかなりのものになる可能性があり、プロジェクト予算に組み込む必要があります。

均一性は自動ではない

CVDは非視線カバーで知られていますが、極めて複雑な内部形状やブラインドホールは依然として課題となる可能性があります。これらの領域で適切なガス流と排気を確保するには、専門家レベルの治具設計とプロセス制御が必要です。

目標に合った適切な選択をする

お客様の主要な目標に応じて、戦略的な焦点は変化します。これらのガイドラインを使用して、取り組みの優先順位を決定してください。

- 最高の性能と信頼性が主な焦点である場合:積極的な情報共有と協調的なプロセス開発に重点を置き、完全にカスタマイズされたコーティングソリューションを作成します。

- 複雑なまたは内部の形状のコーティングが主な焦点である場合:均一なガス流と完全なカバーを保証するために、高度な治具の共同設計に多大な投資を行います。

- 規模でのコスト効率が主な焦点である場合:バッチサイズを最大化するように生産スケジュールを計画します。これにより、プロセスの一貫性と収益の両方が向上します。

CVDを包括的なエンジニアリング分野として扱うことで、単純な表面処理から戦略的優位性のための強力なツールへと変革されます。

まとめ表:

| 戦略 | 主な焦点 | メリット |

|---|---|---|

| 設計と材料選択を統合する | 基板と化学的適合性 | 部品の完全性と最適なコーティング性能を確保する |

| 積極的な情報共有 | 詳細なアプリケーションデータ | 正確なカスタマイズを可能にし、故障を防ぐ |

| 治具をエンジニアリングする | 均一なガス流とカバー | 複雑な形状に一貫したコーティングを実現する |

| 一貫性と規模のために最適化する | バッチサイズとプロセス安定性 | コストを削減し、再現性を向上させる |

オーダーメイドのCVDソリューションでラボの能力を高める準備はできていますか? KINTEKは、卓越した研究開発と社内製造を活用して、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、最高の性能と効率のための独自の実験ニーズを満たします。今すぐお問い合わせください。優れた結果を得るためのパートナーシップについて話し合いましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン