本質的に、化学気相成長法(CVD)は、薄く、非常に硬く、安定したセラミックコーティングを切削工具の表面に適用することで工具を強化します。この微細な層は、工具とワークピースの相互作用を根本的に変化させ、その寿命を劇的に延ばし、摩擦を大幅に減らし、より高い速度と温度で動作する能力をもたらします。

工具の寿命を単に延ばす方法と見なされることが多いですが、CVDの真の戦略的利点は、より高いレベルの製造生産性を引き出す能力にあります。これにより、より速い切削速度、優れた表面仕上げ、および稼働停止時間の短縮が可能になり、収益性に直接影響します。

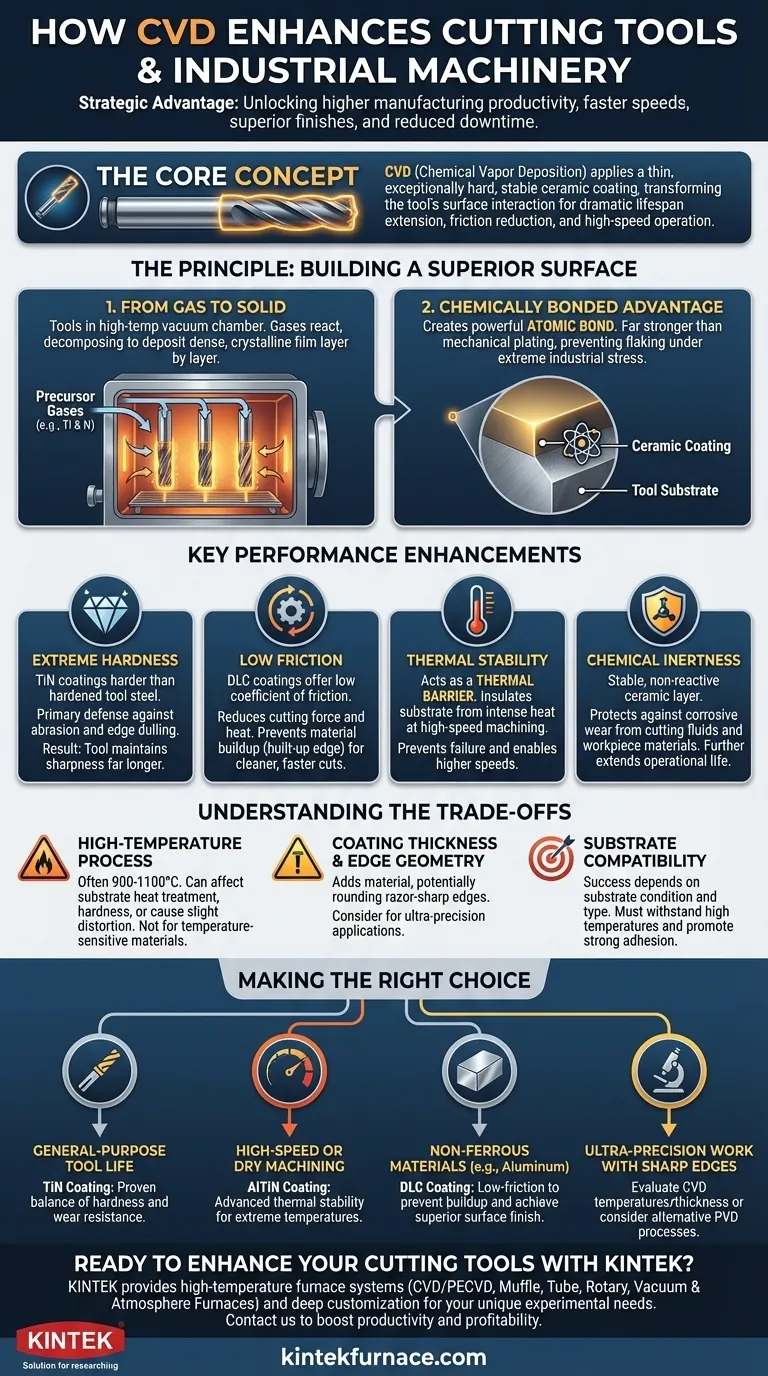

原理:CVDが優れた表面を構築する方法

CVDは単純な塗装やメッキプロセスではありません。工具上に新しい原子結合された表面層を生成する化学反応を含み、信じられないほどの耐久性を生み出します。

気体から固体へ

このプロセスでは、工具を高温の真空チャンバー内に配置します。目的のコーティングの元素(TiNの場合はチタンと窒素など)を含む前駆体ガスが導入されます。これらのガスは工具の高温表面で反応し、分解して高密度で結晶質の膜を層ごとに堆積させます。

化学結合の利点

この方法により、コーティングと工具の基材(下地)の間に強力な原子結合が生成されます。この統合は機械的な結合よりもはるかに強力であり、産業機械加工の極限の圧力と振動下でもコーティングが剥がれたり欠けたりしないことを保証します。

主要な性能強化の解説

堆積された層の特性は、切削性能の測定可能な向上に直接つながります。それぞれの特性は、機械加工プロセスにおける特定の課題を解決します。

耐摩耗性のための極限硬度

窒化チタン(TiN)のようなCVDコーティングは、焼き入れされた工具鋼よりも大幅に硬いです。この極限硬度は、ワークピース内の硬い粒子による摩耗と、切削エッジの徐々の鈍化という2つの主要な工具摩耗形態に対する主要な防御を提供します。結果として、工具ははるかに長く切れ味を維持します。

よりクリーンで速い切削のための低摩擦

ダイヤモンドライクカーボン(DLC)のようなコーティングは、非常に低い摩擦係数を持っています。この潤滑性により、切削に必要な力が減少し、その結果、熱の発生が最小限に抑えられます。また、ワークピース材料の切りくずが工具の切削エッジに溶着するのを防ぎます。これは「構成刃先」として知られる一般的な破損モードです。

熱シールドとしての熱安定性

高速機械加工は切削先端に強烈な熱を発生させ、これにより工具の基底鋼が軟化して破損する可能性があります。CVDコーティングは熱バリアとして機能し、これらの極端な温度から下地を断熱します。これにより、工具を劣化させることなくはるかに高速で運転できます。

材料保護のための化学的不活性

堆積されたセラミック層は化学的に安定で非反応性です。これにより、切削液やワークピース材料自体との化学反応から工具が保護され、腐食摩耗を防ぎ、工具の動作寿命をさらに延ばします。

トレードオフの理解

非常に効果的である一方で、CVDは普遍的な解決策ではありません。その限界を理解することは、適切な適用にとって極めて重要です。

高温プロセス

従来のCVDプロセスには非常に高い温度(通常900-1100℃)が必要です。これは、基底工具下地の熱処理に影響を与え、硬度を変化させたり、わずかな歪みを引き起こしたりする可能性があります。このため、一部の温度に敏感な工具材料には適していません。

コーティングの厚さとエッジ形状

CVDコーティングは薄いですが、工具に材料を追加します。これにより、鋭利な切削エッジがわずかに丸くなる可能性があります。極限の精度と可能な限り鋭いエッジを必要とする用途では、この効果を考慮する必要があります。

基板適合性

コーティングの成功は、基板材料の状態と種類に大きく依存します。工具は高温プロセスに耐え、コーティングの強力な密着を促進する表面を持っている必要があります。

目標に合わせた適切な選択

正しいコーティング戦略を選択するには、コーティングの特性と機械加工用途の特定の要求を一致させる必要があります。

- 主な焦点が汎用的な工具寿命の延長である場合:標準のTiNコーティングは、幅広い材料に対して硬度と耐摩耗性のバランスが取れた、実証済みの費用対効果の高いソリューションを提供します。

- 主な焦点が鋼の高速または乾式機械加工である場合:AlTiN(窒化アルミニウムチタン)のような高度なコーティングは、極端な温度で工具を保護するために必要な熱安定性を提供します。

- 主な焦点がアルミニウムのような非鉄材料の機械加工である場合:工具上の材料の堆積を防ぎ、優れた表面仕上げを実現するために、低摩擦のDLCコーティングを優先します。

- 主な焦点が鋭利なエッジを持つ超精密作業である場合:CVDプロセスの温度と追加される厚さが工具の材料と形状に適合するかを慎重に評価するか、代替のPVD(物理気相成長法)プロセスを検討してください。

これらの原理を理解することで、CVDをより良い工具を購入するだけでなく、より効率的で生産性が高く、収益性の高い製造事業を設計するために活用できます。

まとめ表:

| 強化点 | 主な利点 |

|---|---|

| 極限硬度 | 耐摩耗性を高め、切削刃の切れ味を維持 |

| 低摩擦 | 熱を減らし、材料の堆積を防ぎ、よりクリーンな切削を実現 |

| 熱安定性 | より高い温度と速度での動作を可能にする |

| 化学的不活性 | 腐食から保護し、工具寿命を延ばす |

高度なCVDソリューションで切削工具を強化する準備はできていますか?KINTEKは、卓越したR&Dと社内製造を活用し、CVD/PECVD、マッフル、チューブ、ロータリー、真空および雰囲気炉などの高温炉システムを提供しています。当社の深いカスタマイズ能力は、お客様固有の実験ニーズに合わせた正確なソリューションを保証し、生産性と収益性を向上させます。今すぐお問い合わせください。お客様のラボの目標をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン