本質的に、PVDとCVDのプロセス環境の主な違いは、それらの基本的なメカニズムにあります。物理蒸着(PVD)は、個々の原子によるスプレー塗装のように、固体の材料を基板に物理的に転送するために高真空下で動作します。対照的に、化学蒸着(CVD)は、より高い温度で気相化学反応を利用して、基板の表面に新しい材料を直接「成長」させます。

PVDとCVDの選択は、物理的なプロセスと化学的なプロセスのどちらかを選択することです。PVDは真空中で既存の材料を移動させるのに対し、CVDは制御された化学反応によって新しい材料を生成します。この違いが、温度から安全性まで、プロセス環境全体を決定します。

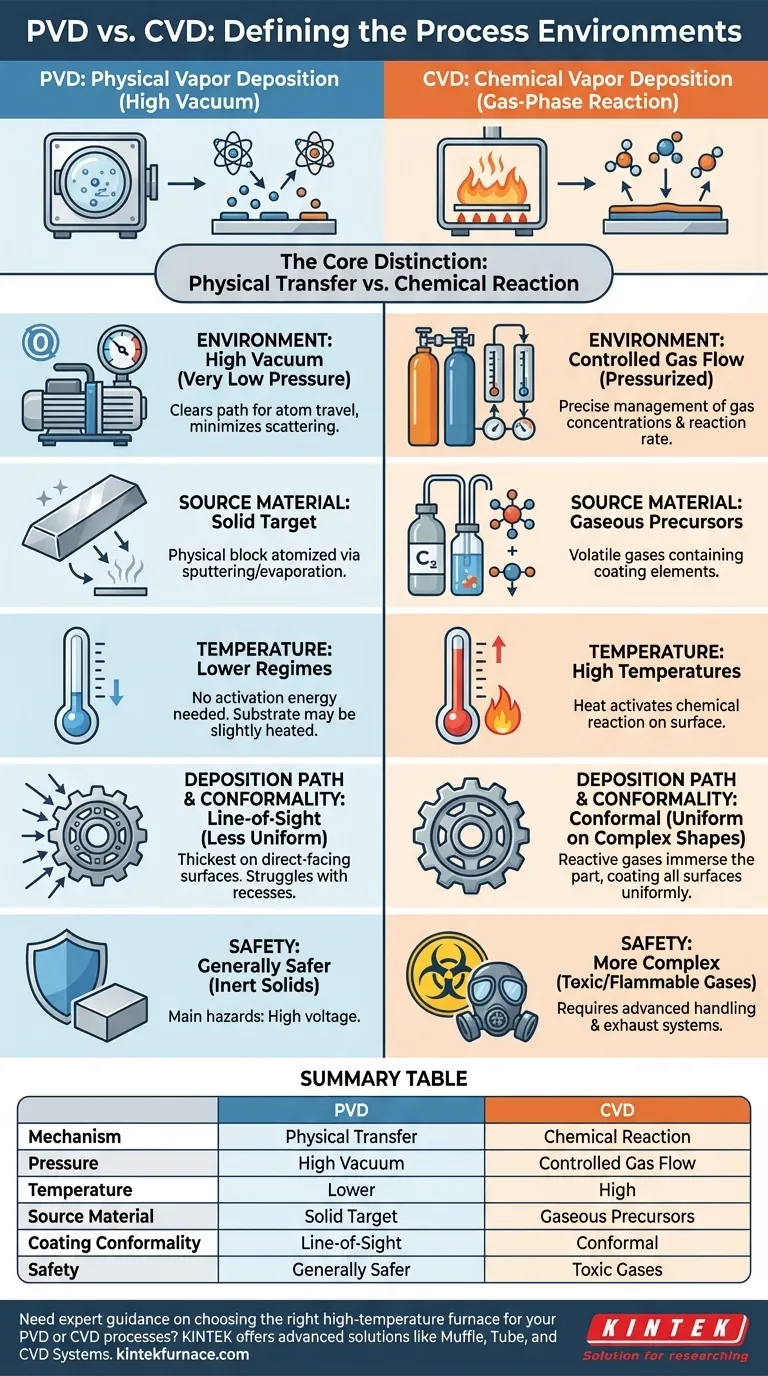

核心的な区別:物理的転送と化学反応

PVDとCVDの環境の違いは、それぞれの対照的な成膜哲学の直接的な結果です。一方は輸送のプロセスであり、他方は生成のプロセスです。

PVD: 高真空、ラインオブサイト(視線)プロセス

PVDでは、チャンバーは高真空まで排気されます。これは、空気やその他の粒子がコーティング材料の原子と衝突して散乱させるのを防ぐために非常に重要です。

その後、固体のソース材料、つまり「ターゲット」がスパッタリングや蒸発などの方法で気化されます。これらの気化した原子は、真空中で直線的なラインオブサイト(視線)経路を移動し、より低温の基板上に凝縮して薄膜を形成します。

CVD: 気相、反応性プロセス

CVDは固体のターゲットから始まりません。代わりに、1つまたは複数の揮発性のガス状前駆体が、制御された圧力と流量でチャンバーに導入されます。

基板は高温に加熱され、その表面でガスの化学反応または分解を誘発するために必要なエネルギーが提供されます。この反応により固体膜が形成され、部品上にコーティングが効果的に「成長」します。

プロセス環境の直接比較

この核心的な区別を理解することで、具体的な環境の違いが直感的に理解できます。各パラメーターは、物理的または化学的プロセスのいずれかに最適化されています。

圧力:高真空対制御されたガス流量

PVD環境は高真空(非常に低い圧力)でなければなりません。目標は、原子がソースから基板へ干渉なしに移動するための明確な経路を作成することです。

CVD環境は、制御されているとはいえ、ガスが流れる加圧システムです。圧力とガス濃度は、化学反応の速度と品質を制御するために精密に管理されます。

温度:低温対高温領域

PVDは一般的に低温プロセスです。基板は密着性を向上させるために加熱されることがありますが、化学反応を活性化する必要がないため、CVDよりも大幅に低い温度です。

CVDはほとんどの場合、高温を必要とします。この熱は、前駆体ガスが反応して目的の固体コーティングを基板上に形成するために必要な活性化エネルギーを提供する触媒となります。

ソース材料:固体ターゲット対ガス状前駆体

PVDシステムのソース材料は、コーティング材料の固体ブロックまたはインゴットです。これは原子化される物理的なソースです。

CVDシステムのソース材料は、揮発性の化学ガスで構成されます。これらの前駆体は最終膜に必要な元素を含み、それを生成するための化学経路に基づいて選択されます。

トレードオフと含意を理解する

異なる環境は、それぞれのプロセスが異なる目標に適するように、明確な利点と欠点を作り出します。

プロセスの複雑さと制御

PVDは機械的にシンプルなプロセスです。制御は、成膜時間、ターゲットに印加される電力、基板温度などの物理的パラメーターに基づいています。

CVDは本質的に複雑です。化学反応を管理するために、ガス化学、流量、圧力、温度の精密な制御が必要であり、プロセスはより敏感です。

コーティングの特性と均一性

PVDはラインオブサイトプロセスであるため、複雑な形状、深い凹部、または部品の内側を均一にコーティングするのが難しい場合があります。コーティングはソースに直接面する表面で最も厚くなります。

CVDはコンフォーマルコーティングの作成に優れています。部品が反応性ガスに浸漬されるため、複雑な形状やラインオブサイトではない表面にも均一にコーティングが形成されます。

安全性と材料の取り扱い

PVDは一般的に安全性が高く、主に固体の不活性材料を真空中で扱います。主な危険は高電圧機器に関連しています。

CVDにはしばしば有毒、可燃性、または腐食性の前駆体ガスが関与します。これにより、より複雑で費用のかかる安全プロトコル、ガス処理システム、および排気処理が必要になります。

アプリケーションに適した選択をする

適切なプロセス環境の選択は、最終製品の要件に完全に依存します。

- シンプルでラインオブサイトの表面を低温でコーティングすることが主な目的の場合: PVDは、装飾コーティングや光学部品のようなアプリケーションにとって、より直接的で、多くの場合より安全で、複雑でない選択肢です。

- 複雑な形状に非常に均一なコーティングを作成する必要がある場合、または反応によってのみ形成される特定の材料が必要な場合: CVDは、高温とプロセスが複雑であるにもかかわらず、必要なソリューションです。

最終的に、物理的な転送が必要なのか、化学的な形成が必要なのかを理解することが、正しいプロセス環境を選択するための鍵となります。

要約表:

| パラメーター | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| メカニズム | 固体材料を真空中で物理的に転送 | 基板上でのガスの化学反応 |

| 圧力 | 高真空 | 高圧下での制御されたガス流量 |

| 温度 | 低温 | 高温 |

| ソース材料 | 固体ターゲット | ガス状前駆体 |

| コーティングの均一性 | ラインオブサイト、均一性が低い | コンフォーマル、複雑な形状でも均一 |

| 安全性 | 一般的に不活性固体で安全性が高い | 有毒、可燃性ガスが関与 |

PVDまたはCVDプロセスに適した高温炉の選択について専門家の指導が必要ですか? KINTEKは、優れた研究開発と自社製造を活かし、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供しています。強力な深いカスタマイズ能力により、お客様固有の実験要件に正確にお応えします。ラボの効率を高め、優れた結果を達成するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械