その核となるのは、化学気相成長(CVD)炉が先進材料合成の基礎であるのは、原子レベルから高品質で均一な薄膜を構築するための比類ない制御レベルを提供するからです。超クリーンな環境で化学反応を正確に管理することで、半導体製造から光学、航空宇宙に至るまでの産業に不可欠な、特定の強化された特性を持つ材料の作成が可能になります。

CVD炉の真の価値は、熱を発生させる能力だけではなく、マイクロ加工チャンバーとしての機能にあります。これは、気体前駆体を固体で高純度の、調整された原子構造を持つ材料に変換するために必要な、温度、圧力、ガス化学の精密な制御を提供します。

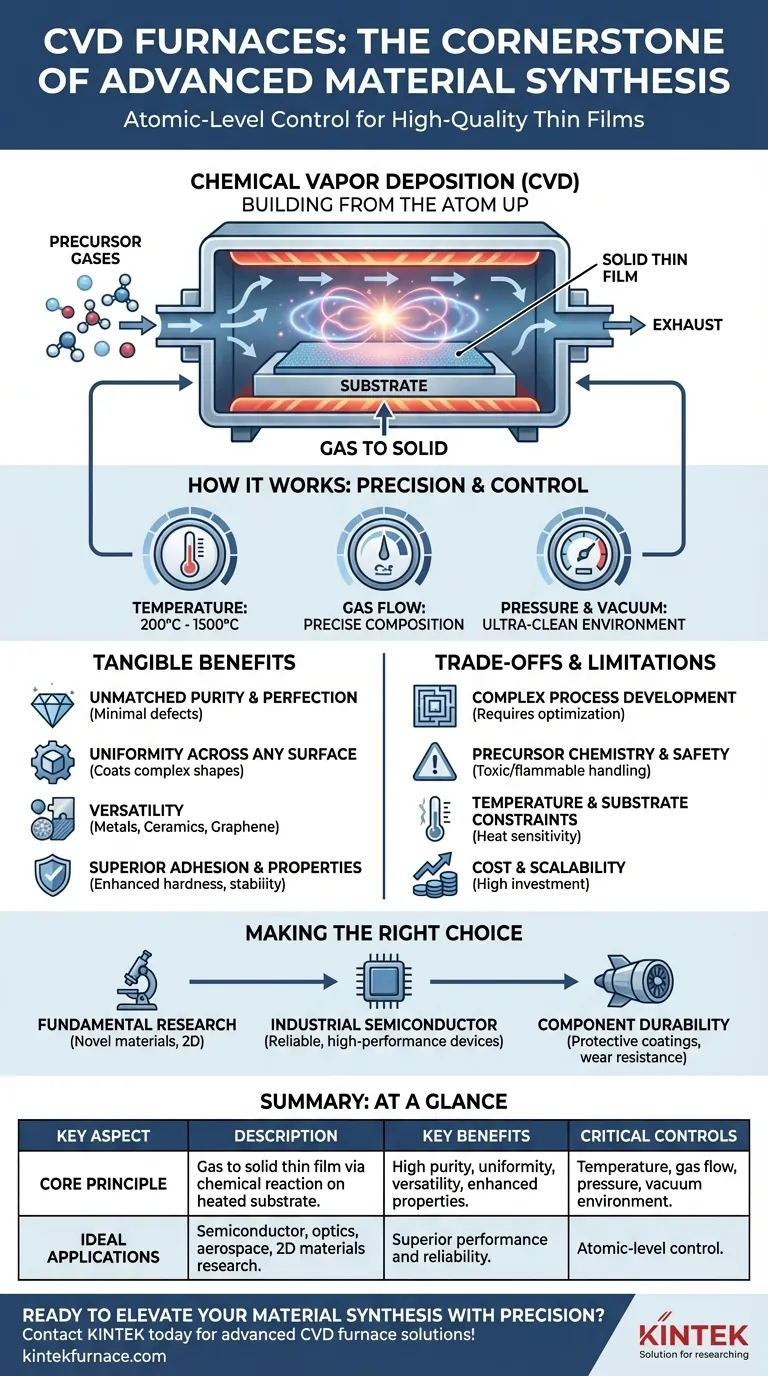

CVD炉の基本的な仕組み

その重要性を理解するには、まずそのプロセスを理解する必要があります。CVD炉は単なるオーブンではなく、洗練された化学反応装置です。

気体から固体へ:その核心原理

プロセスは、特定のプレカーサーガスを炉のチャンバーに導入することから始まります。これらのガスは、基板と呼ばれる加熱された物体の上を流れます。高温が化学反応を引き起こし、ガスが分解して基板の表面に固体の薄膜が堆積します。

制御された環境の重要な役割

CVD炉は、真空または厳密に制御された雰囲気下で動作します。この清浄で汚染のない環境は、不純物を排除し、不要な副反応を防ぐために不可欠です。この制御こそが、最終材料の高純度を保証するものです。

制御システムによる精度

炉は、いくつかの主要なパラメータを綿密に管理することができます。

- 温度:多くの場合200°Cから1500°C以上に及び、温度は化学反応の速度と性質を決定します。

- ガス流量:各プレカーサーガスの流量を正確に制御することで、最終膜の組成が決定されます。

- 圧力:チャンバー内の圧力(真空から大気圧まで)は、ガスの挙動と堆積の均一性に影響を与えます。

これらのレバーを調整することで、オペレーターは得られる膜の厚さ、組成、結晶構造を驚くほどの精度で微調整することができます。

CVD合成の具体的な利点

この精密な制御は、他の方法では困難または不可能な優れた材料の結果に直結します。

比類ない純粋さと完璧さ

堆積が制御された真空環境で行われるため、得られる膜は欠陥が最小限であり、組成が高度に制御されています。これは、単一の原子不純物がデバイスを台無しにする可能性がある半導体のようなアプリケーションにとって、譲れない要件です。

あらゆる表面にわたる均一性

直視型堆積法とは異なり、CVDプロセスの気体的な性質により、複雑な三次元形状を完全に均一な層でコーティングすることができます。これにより、コンポーネントの表面全体で一貫した性能が保証されます。

材料作成における汎用性

CVDは信じられないほど柔軟なプラットフォームです。単一の種類の材料に限定されず、金属、高度なセラミックス、ポリマー、さらにはグラフェンのような革新的な2D材料を含む幅広い物質の堆積に日常的に使用されています。

優れた密着性と強化された特性

堆積プロセスは膜と基板の間に強力な化学結合を形成し、優れた密着性をもたらします。膜自体は、材料の硬度、熱安定性、耐腐食性、または光学的特性を劇的に向上させるように設計することができます。

トレードオフと限界の理解

強力である一方で、CVDプロセスには課題がないわけではありません。客観性には、その複雑さを認識することが必要です。

プロセス開発の複雑さ

新しいCVDプロセスを開発することは、大きな事業です。望ましい膜特性を達成するには、特定の材料と基板に対して、温度、圧力、ガス化学の複雑なバランスを最適化するための広範な実験が必要です。

プレカーサー化学と安全性

CVDで使用されるプレカーサーガスは、毒性が高く、引火性があり、腐食性がある場合があります。これには、堅牢な安全プロトコル、特殊な取扱設備、効率的な排気管理システムが必要であり、運用上の複雑さとコストが増大します。

温度と基板の制約

多くのCVDプロセスに必要な高温は、使用できる基板の種類を制限します。融点が低い材料や熱応力に敏感な材料は、互換性がない場合があります。

コストと拡張性

研究室での研究から工業生産まで拡張可能ですが、CVDシステムの初期投資はかなりのものになる可能性があります。プレカーサーガス、真空ポンプ、エネルギー消費の継続的なコストも重要な考慮事項です。

目標に応じた適切な選択

CVD炉を使用するかどうかの決定は、アプリケーションの特定の要求によって決まるべきです。

- 基礎研究(例:2D材料)が主な焦点である場合:炉の原子レベルでの厚さと純度の制御は、新規材料の合成に不可欠です。

- 工業用半導体製造が主な焦点である場合:CVD膜の比類ない均一性と高純度は、信頼性の高い高性能電子デバイスを製造するために不可欠です。

- コンポーネントの耐久性向上(例:保護コーティング)が主な焦点である場合:優れた密着性と、硬度や耐腐食性といったカスタマイズされた特性が、CVD技術への投資を正当化します。

最終的に、CVD炉を活用することは、原子スケールから始まる精度レベルで材料を設計し構築することにあります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 核心原理 | 加熱された基板上で制御された化学反応を介して、気体前駆体を固体の薄膜に変換します。 |

| 主要な利点 | 高純度、複雑な形状への均一なコーティング、材料の汎用性(例:グラフェン、セラミックス)、密着性や耐久性などの強化された特性。 |

| 重要な制御 | 温度(200°Cから1500°C)、ガス流量、圧力、および汚染のない合成のための真空環境。 |

| 理想的な用途 | 半導体製造、光学、航空宇宙、および優れた性能と信頼性のための2D材料の研究。 |

| 制限事項 | プロセス開発における複雑さ、有毒な前駆体に関する安全上の懸念、基板の温度制約、および多大なコストと拡張性の考慮事項。 |

精度と信頼性で材料合成を向上させる準備はできていますか? KINTEKでは、優れたR&Dと社内製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、CVD/PECVDシステム、マッフル、チューブ、ロータリー炉、真空および雰囲気炉が含まれており、お客様独自の実験要件を満たすための強力な詳細カスタマイズ機能によってすべてサポートされています。半導体製造、航空宇宙、または材料研究のいずれの分野でも、当社は原子レベルの制御と優れた成果達成を支援します。今すぐお問い合わせください、当社のCVD炉がお客様の革新をどのように推進できるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置