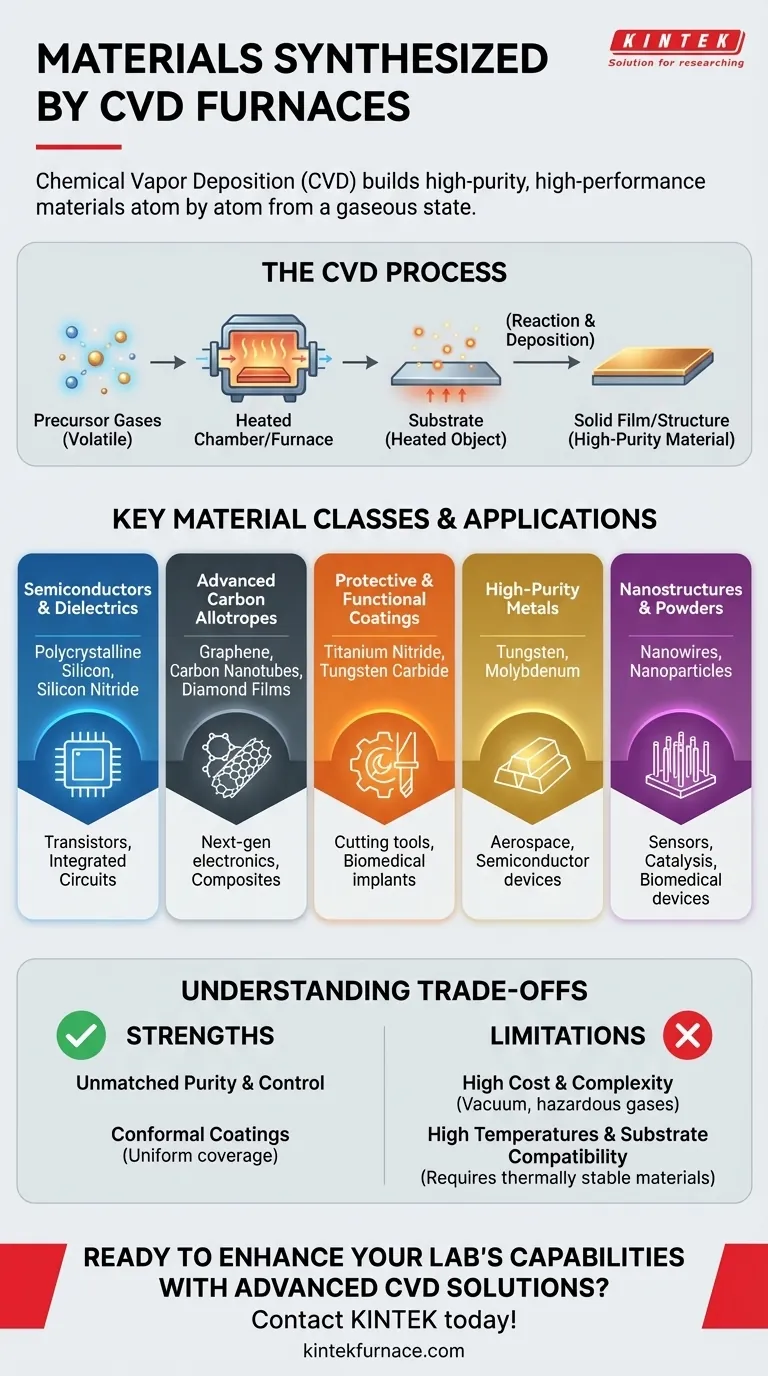

簡単に言えば、化学気相成長(CVD)炉は、非常に幅広い材料を合成できます。その主な強みは、高純度で高性能な薄膜や新規なナノ構造を作成することにあります。最も一般的な材料クラスには、グラフェンやダイヤモンドなどの先進的な炭素同素体、シリコンなどの半導体膜、カーバイドや窒化物などの耐久性のある保護コーティングが含まれます。

化学気相成長は、特定の材料リストというよりも、気相から原子レベルで固体材料を構築するという基本的な原理に関するものです。その多様性により、純度、構造、性能を正確に制御された材料を作成するための基本的なツールとなっています。

原理:ガスから高性能材料を構築する

CVDの仕組み

CVDの核心は、基板と呼ばれる加熱された物体を含む反応チャンバーに、1つ以上の揮発性前駆体ガスを導入することです。

炉内の高い熱により、ガスは基板の表面で反応または分解します。この化学反応の結果、高純度の固体材料が基板上に直接堆積し、薄膜またはコーティングが形成されます。

この方法が強力である理由

この気体から固体へのプロセスにより、材料の特性を驚異的に制御できます。温度、圧力、ガス組成を正確に管理することで、エンジニアは最終製品の厚さ、結晶構造、純度、形態を、バルク製造方法では不可能な方法で決定できます。

主要な材料クラスの内訳

CVDの多様性により、ほぼすべての高度なエンジニアリング分野に対応する材料を製造できます。これらはいくつかの主要なカテゴリに分類できます。

半導体および誘電体膜

これはCVDの主要な用途です。このプロセスは、最新のエレクトロニクスの基礎を形成する超高純度の結晶層を堆積させるために使用されます。

主な例としては、多結晶シリコン、窒化ケイ素、およびトランジスタ、集積回路、ダイオードの構築に使用されるさまざまな金属酸化物が挙げられます。

先進的な炭素同素体

CVDは、既知の最も先進的な材料の一部を合成するための主要な方法です。優れた特性を持つ高度に秩序化された炭素構造を作成できます。

このカテゴリには、グラフェン(単原子層のシート)、カーボンナノチューブ、合成ダイヤモンド膜が含まれ、これらはすべて次世代のエレクトロニクス、複合材料、コーティングに使用されています。

保護コーティングと機能性コーティング

CVDは、摩耗、腐食、極端な温度から下地のコンポーネントを保護する、硬く、密度の高い、回復力のあるコーティングを作成するのに優れています。

窒化チタン、タングステンカーバイド、その他の金属カーバイドや窒化物などの材料は、切削工具、タービンブレード、生体医療用インプラント上に堆積され、それらの耐用年数を劇的に延ばします。

高純度金属

このプロセスは、融点が非常に高い難治性金属を含む純粋な金属膜を堆積させるためにも使用できます。

例としては、半導体産業や航空宇宙産業における高温用途に使用されるタングステンやモリブデンが挙げられます。

ナノ構造と粉末

プロセスパラメータを調整することにより、CVDは単なる平坦な膜ではなく、特定のナノスケールの形態を持つ材料を成長させるために使用できます。

これには、センサー、触媒、生体医療用デバイスでの使用を目的とした、ユニークな電気的および触媒的特性を持つナノワイヤー、ナノ粒子、その他の構造の合成が含まれます。

トレードオフの理解

CVDは強力ですが、すべての用途に最適な選択肢というわけではありません。その特定の長所と限界を理解することは、情報に基づいた意思決定を行う上で重要です。

強み:比類のない純度と制御

CVDの主な利点は、卓越した純度と構造的完全性を持つ材料を作成できることです。材料はろ過された気相から構築されるため、汚染物質が最小限に抑えられます。このプロセスはまた、複雑で非平坦な表面を均一にコーティングできることを意味するコンフォーマルコーティングを作成します。

限界:プロセスの複雑さとコスト

CVDシステムには、真空環境、正確な温度制御、および前駆体ガスの慎重な取り扱いが必要であり、その一部は危険な場合があります。この複雑さにより、装置とプロセス自体が、塗装や電気めっきなどの単純な方法よりも大幅に高価になります。

限界:高温と基板の適合性

CVDは本質的に高温プロセスです。基板は、溶解、反り、または劣化することなく、堆積温度に耐えることができなければなりません。これにより、基板材料の選択が、セラミック、グラファイト、工具鋼、高温合金などの熱的に安定なものに限定されます。

目標に合わせた適切な選択を行う

CVDを使用するかどうかを決定することは、性能要件に完全に依存します。

- 主な焦点が先進的なエレクトロニクスにある場合: CVDは、トランジスタや集積回路に必要な、本質的かつ超高純度の半導体および誘電体膜を堆積させるための業界標準です。

- 主な焦点が機械的性能にある場合: CVDは、工具、エンジン部品、および医療用インプラントに硬く、耐摩耗性があり、摩擦の少ないコーティングを適用するための主要な選択肢です。

- 主な焦点が材料研究にある場合: CVDは、グラフェン、カーボンナノチューブ、新規ナノ材料などの次世代材料を合成し探求するための不可欠なツールです。

結局のところ、CVDは、原子レベルから精密に調整された特性を持つ材料を設計するための基本的な技術です。

要約表:

| 材料クラス | 主な例 | 一般的な用途 |

|---|---|---|

| 半導体および誘電体膜 | 多結晶シリコン、窒化ケイ素 | トランジスタ、集積回路 |

| 先進的な炭素同素体 | グラフェン、カーボンナノチューブ、ダイヤモンド膜 | 次世代エレクトロニクス、複合材料 |

| 保護コーティングと機能性コーティング | 窒化チタン、タングステンカーバイド | 切削工具、生体医療用インプラント |

| 高純度金属 | タングステン、モリブデン | 航空宇宙、半導体デバイス |

| ナノ構造と粉末 | ナノワイヤー、ナノ粒子 | センサー、触媒、生体医療用デバイス |

先進的なCVD炉ソリューションで研究室の能力を向上させる準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、多様な研究室に対応するために調整された高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、お客様固有の実験要件を正確に満たすための強力な深層カスタマイズで補完されています。エレクトロニクス、保護コーティング、ナノ材料の研究に取り組んでいるかどうかにかかわらず、優れた材料合成を実現できるようお手伝いします。当社のソリューションがお客様のイノベーションをどのように推進できるかについて議論するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置