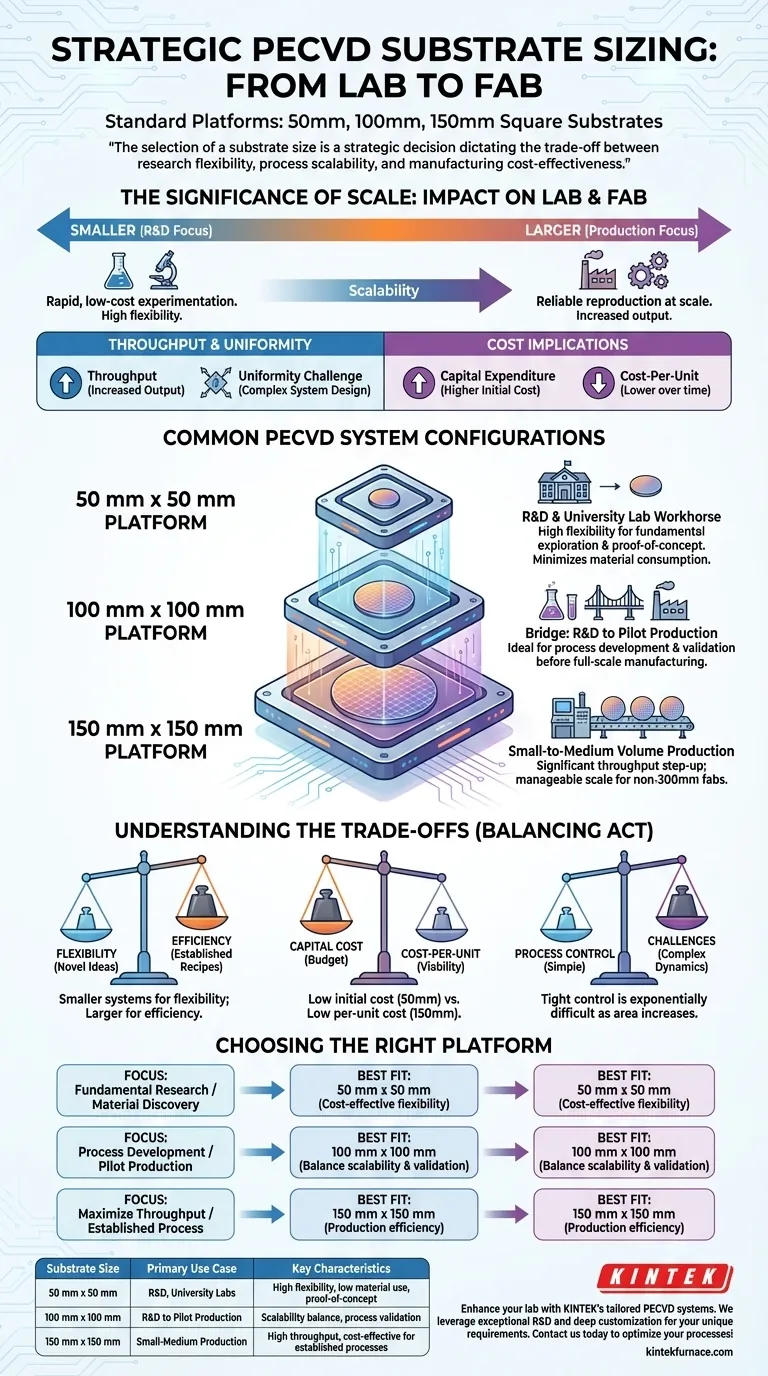

実際には、標準的なプラズマCVD(PECVD)システムプラットフォームは、正方形基板サイズとして50 mm x 50 mm、100 mm x 100 mm、および150 mm x 150 mmをサポートするように最も一般的に構成されています。特殊なアプリケーション向けに他の寸法も存在しますが、これら3つのサイズは研究、開発、生産における業界標準の階層を表しています。

基板サイズの選択は、単に物理的な適合性の問題ではありません。それは、研究の柔軟性、プロセスのスケーラビリティ、および製造の費用対効果の間のトレードオフを根本的に決定する戦略的な決定です。

基板サイズの重要性

PECVDシステムを選択する際には、非晶質シリコンや窒化ケイ素膜の形成といった堆積能力を材料ニーズに合わせるだけではありません。基板ホルダーの物理的なサイズは、システムの主要な目的と経済的実現可能性を定義します。

研究室から工場へ:スケールの役割

より小さな基板サイズは、研究開発(R&D)と同義です。これにより、新しい材料やプロセスを用いた迅速で低コストの実験が可能になります。

より大きな基板に移行するにつれて、焦点は発見からスケーラビリティと生産に移ります。目標は、より大きな規模で定義されたプロセスを確実に再現し、生産量を増やすことです。

スループットと均一性への影響

より大きな基板は、1回の実行でより多くのデバイスまたはより大きなアクティブエリアを処理できるため、スループットを直接増加させます。

しかし、これには重大な工学的課題が伴います。それは膜の均一性の維持です。より広い表面全体で一貫した膜厚、組成、電気的特性を確保することはより複雑であり、より洗練されたシステム設計を必要とします。

コストと経済的影響

より大きなPECVDシステムに対する設備投資は大幅に高くなります。チャンバー、真空システム、ガス供給モジュールはすべてより大規模になります。

逆に、大量生産の場合、より大きな基板は単位あたりのコストを削減します。高い初期投資は、時間の経過とともに生産効率が向上することで相殺されます。

一般的なPECVDシステム構成

各標準サイズは、半導体、MEMS、フォトニクス産業における典型的な使用例に対応しています。

50 mm x 50 mmプラットフォーム

これは、古典的なR&Dおよび大学の研究室の主力です。その小さなサイズは材料消費を最小限に抑え、迅速なプロセス繰り返しを可能にします。

基礎的な材料探索や概念実証作業に焦点を当てる科学者やエンジニアに最大限の柔軟性を提供します。

100 mm x 100 mmプラットフォーム

このサイズは、R&Dとパイロット生産の間の重要な架け橋となります。

小規模な研究ツールからのプロセスを本格的な製造に投入する前に検証する必要があるプロセス開発チームにとって理想的です。

150 mm x 150 mmプラットフォーム

このプラットフォームは、小~中量生産を対象としています。

300 mmウェーハ工場のような大規模なスケールを必要としない施設でも管理可能な範囲で、スループットを大幅に向上させます。

トレードオフの理解

プラットフォームの選択は綱渡りです。情報に基づいた決定を下すためには、固有の妥協点を理解することが重要です。

柔軟性 vs. 効率性

小規模なシステムは、新しいアイデアをテストするための優れた柔軟性を提供します。大規模なシステムは、確立されたレシピを大規模に実行するための優れた効率性を提供します。

設備コスト vs. 単位あたりのコスト

50 mmシステムに対する低い初期設備コストは、研究予算にとって魅力的です。150 mmシステムでの低い単位あたりのコストは、商業的実現可能性にとって不可欠です。

プロセス制御の課題

厳密なプロセス制御の達成は、小さく均一な基板上で最も簡単です。面積が増加するにつれて、ガス流量ダイナミクス、プラズマ密度、および温度分布の管理は指数関数的に困難になります。

アプリケーションに適したプラットフォームの選択

正しい選択をするためには、システムの機能を主要な目的に合わせる必要があります。

- 主な焦点が基礎研究または材料発見である場合: 50 mm x 50 mmプラットフォームが最も費用対効果の高い柔軟性を提供します。

- 主な焦点がプロセス開発またはパイロット生産である場合: 100 mm x 100 mmプラットフォームは、実証済みの概念をスケールアップするための理想的なバランスを提供します。

- 確立されたプロセスでスループットを最大化することが主な焦点である場合: 150 mm x 150 mmプラットフォームは、効率が鍵となる生産環境向けに設計されています。

最終的に、適切な基板サイズを選択することで、機器が技術的およびビジネス目標に完全に合致した戦略的資産となることが保証されます。

概要表:

| 基板サイズ | 主な使用例 | 主な特徴 |

|---|---|---|

| 50 mm x 50 mm | R&Dおよび大学の研究室 | 高い柔軟性、低い材料消費、概念実証に理想的 |

| 100 mm x 100 mm | R&Dからパイロット生産まで | 開発におけるスケーラビリティとプロセス検証のバランス |

| 150 mm x 150 mm | 小~中量生産 | 高スループット、確立されたプロセスに対して費用対効果が高い |

研究室の能力を、特注PECVDシステムで強化する準備はできていますか? KINTEKでは、優れたR&Dと自社製造を活かし、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、研究、開発、生産のいずれにおいても、お客様固有の実験要件を正確に満たすことができます。今すぐお問い合わせください。お客様のプロセスを最適化し、効率を向上させる方法についてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン